| 药品包装|预灌封注射器在生物制药的机遇与挑战 | 您所在的位置:网站首页 › 注射器如何灌油 › 药品包装|预灌封注射器在生物制药的机遇与挑战 |

药品包装|预灌封注射器在生物制药的机遇与挑战

|

生物制品正成为制药行业的主要驱动力,大多数生物制品的主要给药途径仍然是注射,要求方便和易于给药的给药系统。预填充注射器(Prefilled Syringe,PFS)作为可注射药物的给药系统得到广泛认可,特别适用于需要重复给药的慢性病治疗,目前广泛应用于单克隆抗体治疗、细胞因子、疫苗和多肽等生物制剂。  1. 预灌封注射器介绍

PFS组件和材料

1. 预灌封注射器介绍

PFS组件和材料

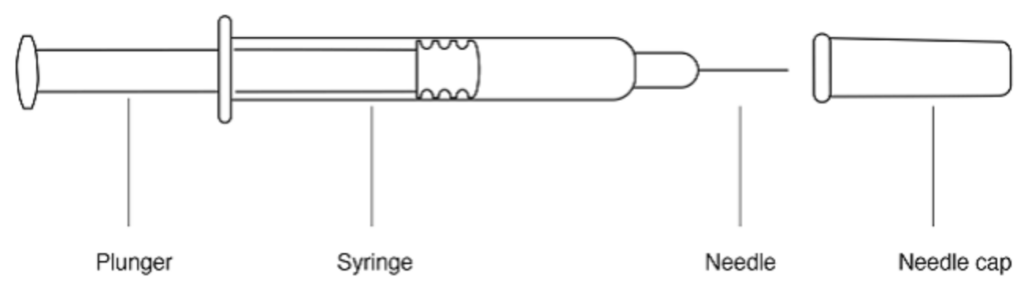

图1 预灌封注射器示意图 典型的预灌封注射器的关键组件包括: 注射器针筒 (Barrel):通常由硼硅酸盐玻璃、塑料如环烯烃聚合物(COP)和环烯烃共聚物(COC)制成。玻璃提供了良好的惰性屏障,但会有脱屑或破裂的风险。COP具有可塑性和高透明度的特点,减少了与蛋白质的相互作用,但氧气阻隔性较玻璃差。 注射器用橡胶活塞(Rubber Stopper):通常为卤化丁基橡胶,表面可镀膜或涂膜。需要与药品相容并具有适当的机械性能。 注射针头(Needle): 通常为不锈钢材质,包括三面针和五面针。需要根据药品特性和临床使用选择合适的长度、规格和锋利度。 针头护帽 (Needle Shield):通常由聚丙烯制成,用于保护针头。不带针的分为锥头式护帽和螺旋头式护帽,通常由丁基橡胶制成。 推杆(Plunger):无色推杆通常由聚苯乙烯材料(PS)制成,有色推杆由PP/PE/色料制成。 安全装置系统:在欧美国家要求使用防止意外针刺伤害。

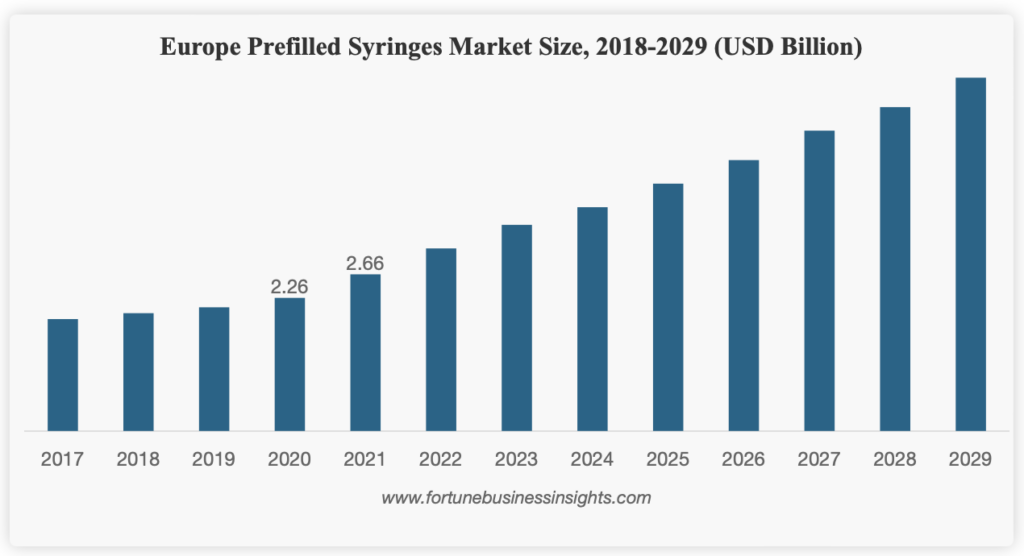

图2 预灌封注射器安全装置系统 预灌封注射器生产技术挑战大,开发者需要具备专业知识和丰富经验,其灌装和组装过程复杂,容易出现灌装体积不准确、污染和产品缺陷,通常需要自动设备和专用设施。 市场情况全球第1支预灌封注射器于1984年由美国BD公司研发,此后,逐渐为美国、欧洲市场熟悉并接受。中国的第一支玻璃预灌封注射器2005年诞生于山东威高集团,随着国内技术的不断提高,目前在国内市场威高股份占有率约70%,超过美国BD公司。 根据国家药品监督管理局(CDE)原辅包登记信息公示的数据,预灌封注射器组合件的主要进口厂商有:BD(碧迪)、Gerresheimer Buende GmbH (格雷斯海姆)、SCHOTT Schweiz AG (肖特)、Nipro Pharma Packaging International(尼普洛)、泰尔茂株式会社、大成化工株式会社等。 预灌封注射器组合件国内的生产企业主要有: 山东威高普瑞医药包装有限公司、山东淄博民康药业包装有限公司、山东省药用玻璃股份有限公司、山东永聚医药科技有限公司、宁波正力药品包装有限公司等。 根据行业报告,预灌封注射器市场规模不断扩大,未来仍有较大增长潜力。2015-2020年,预灌封注射器的复合年增长率预计可达13%,2020年的市场规模可达近60亿美元。预灌封注射器作为一种高效便捷的给药方式,其应用范围还将不断扩大,推动行业持续发展。

来源于:https://www.fortunebusinessinsights.com/industry-reports/prefilled-syringes-market-101946 2. 预灌封注射器的在生物制药的应用 在生物制药的应用优势与传统注射剂小瓶相比, 预灌封注射器具有许多优势,例如: 减少药品填充量 PFS预先填充,不需抽取,降低污染、重复使用针头的风险 提高给药精度 易于使用,减少药物误用风险,PFS直接使用,不需抽取和转移,简化流程,减轻工作量和提高效率,特别适用于急救 比传统方法提供更好的患者体验特别是在药品制造成本方面,与注射剂小瓶相比, 预灌封注射器可以大幅减少过量填充和成本。PFS平均只需5%超量,而小瓶需30%以上。 以150mg/mL抗体为例,1mL剂量按每克10000元为例,PFS 5%超量成本为1575元,小瓶30%超量成本则为1950元,PFS可节省24%成本。可见PFS成本优势显著。通常情况,与小瓶相比,PFS可节省10-30%以上成本,这一优势随着生物制剂生产成本提高而加强。 生物制药的敏感性预灌封注射器在生物制药应用中具有显著优势,但作为复杂多组件产品,也面临更多技术挑战。生物制剂可能与PFS的玻璃、针头、针头胶水、锥头或螺旋头、橡胶活塞和硅油等成分发生相互作用。由于有如此多的材料,制剂与PFS组件之间相互作用的机会增加,对敏感生物制剂风险更高。 已证实在生产和储存过程中,生物制剂会受到材料表面和浸出物的影响。与注射剂小瓶相比,PFS与药品之间的相互作用需要进行额外的相容性和稳定性评估。 硅油 硅油用于润滑预灌封注射器的玻璃筒内壁,以确保PFS在存储期内的功能。某些蛋白质对硅油敏感,可形成聚集物或颗粒。有报道注射器上过量硅油引起的胰岛素浊度。有研究表明,Fc-融合蛋白与涂硅油注射器接触可形成硅油滴缠结的颗粒。因此,需要在药品研发早期评估硅油的敏感性,选择合适的注射器,并根据需求调整制剂配方,减少硅油对蛋白的影响 钨 钨针在注射器制造过程中锥头成型,其金属和金属氧化物颗粒可能在工艺过程中沉积在玻璃上。这种残留物也可以导致蛋白质聚集和蛋白质颗粒的形成。具体详见文章“药品包装: 来自钨元素的威胁”。 胶粘剂 胶粘剂用于固定预灌封注射器中的针头。胶粘剂通常采用紫外光固化,据报道丙烯酸酯类固化胶的浸出物如丙烯酸导致导致蛋白质结构和功能的变化。有报道发现部分干燥的胶粘剂的溶剂渗入制剂溶液中导致蛋白质氧化。 3. 选择预灌封注射器的考虑因素 玻璃注射器 vs 塑料注射器目前主导预灌封注射器市场的是玻璃注射器,但聚合物注射器作为替代材料使用也越来越广泛。聚合物注射器抗碎性强,为许多药物提供稳定与一致性能。用于制造塑料注射器的两种主要聚合物是环烯烃聚合物(COP)和环烯烃共聚物(COC)。 “注射器的合适材料取决于应用”。玻璃的优秀屏障性能、广泛性的适用性和监管便利性,使其成为制药企业的首选,但聚合物的稳定性、惰性以及其灵活的设计也使其成为一个有吸引力的选择。 例如,玻璃注射器用于肝素已有几十年,未见重大召回或药物污染案例,这使玻璃成为该类产品的首选。另一方面,某些生物制品可能对玻璃注射器中的硅油或钨敏感,这种情况下聚合物是首选材料。药品与包装材料之间的相互作用、储存温度(聚合物系统在极低温度下提供优势)、破裂风险、使用时的精度和尺寸公差、功能性等都是选择合适的注射器的考虑因素。 选择的考虑因素在生物制药领域,除了考虑药品与其初级包装之间的相容性外,还有其他技术挑战需要解决,例如功能性问题、注射器硅化工艺优化等。 除蛋白质本身外,蛋白质浓度也是影响粘度的重要因素。高浓度蛋白的生物制品的粘度通常远高于水的粘度。由于蛋白质-蛋白质相互作用,溶液行为可能会显着偏离理想的溶液行为,这导致粘度增加,对注射性能带来影响。在确定的注射器规格下,只能通过增加针头内径和在较小程度上通过减少针头长度来减少注射力和注射时间。但是,增加针头尺寸也有其限制,因为它可能会增加疼痛感知,导致产品竞争劣势。改善针头壁厚可以增加针头内径,同时保持相同的外径,提高注射性能。 建议全面评估产品、过程和患者使用这三个方面,找到最佳解决方案: 药物是否需要特别惰性的包装材料 是否有设计灵活性、更严格的公差、严格抗碎裂性的需求 是否需要安全装置 包装与不同灌装机的兼容性 药物批准的监管要求 患者舒适度和需求 4. 预灌封注射器的未来趋势如前所述,钨和硅油已被证明与预灌封注射器中亚可见颗粒(SVP)物质的存在直接相关,并可能促进某些治疗性蛋白的聚集,这些因素促进了对PFS系统中钨和硅进行更全面表征,并推动了可预灌封注射器产品线的开发,增强对这些参数的控制。注射器设计的进步包括新型部件、改变制造工艺以减少硅油量、改变工艺以减少钨和粘合剂残留物、双腔装置和无针装置等。 改进玻璃PFS润滑的先进技术也随之出现,可增强与敏感生物制剂的兼容性,减少甚至消除系统中的硅油润滑剂。 使用低钨工艺或无钨工艺来减少或消除残留钨。 结构材料的变化,例如聚合物注射器系统,减少钨和游离硅油,避免玻璃破碎的风险。护帽和活塞配方的变化,减少浸出物。 改进UV固化步骤和聚合过程,使用HPLC方法控制UV胶完全聚合,减少或消除残留粘合剂。 新型双腔注射器,可用于冻干产品。注射器的一侧冻干产品,一侧稀释剂。 无针注射适合畏针患者。液体或粉末使用高压、高速流和喷射器输送。使用配备的微型针贴片注射,特别适用于免疫接种。展望未来,预灌封注射器将随新技术而优化,提供更广选择满足各类生物制剂。但也面临更多评估与难题。全面理解新技术与存在系统的潜在相互作用,在严密监管下选择最佳方案,预灌封注射器将为生物制剂提供更安全高效的给药方式。 参考文献 Tang L, Persky AM, Hochhaus G, Meibohm B. Pharmacokinetic aspects of biotechnology products. J Pharm Sci. 2004;93(9):2184–204. Li Z, Easton R. Practical considerations in clinical strategy to support the development of injectable drug-device combination products for biologics. mAbs. 2018;10(1):18–33. Fries, A. Drug Delivery of Sensitive Biopharmaceuticals with Prefilled Syringes. Drug Delivery Technol. 2009, 9 (5), 22-26. Rosenberg, A.S. Effects of Protein Aggregates: An Immunologic Perspective. AAPS J. 2006, 8 (3), E501-E507. Thyagarajapuram, N.R. Biopharmaceutics Formulation Development in Pre-filled Syringe as Combination Product. Presented at the 2011 PDA Europe The Universe of Pre-filled Syringes and Injection Devices, Basel, Switzerland, November 7-11, 2011. Depaz RA, Chevolleau T, Jouffray S, Narwal R, Dimitrova MN. Cross-linked silicone coating: a novel prefilled syringe technology that reduces subvisible particles and maintains compatibility with biologics. J Pharm Sci. 2014;103:1384–93. Thorton JDJ, DE, Sakhrani V. Next generation lubrication solutions for pharmaceutical packaging. ONdrugDelivery. 2015:10–15. Weikart CM, Pantano CG, Shallenberger JR. Performance stability of silicone oxide-coated plastic parenteral vials. PDA J Pharm Sci Technol. 2017;71:317–27.谢阅读🙏,求关注公众号🤭,网址和联系方式见下,随时恭候🌹

伯朗氏实验室: https://www.brunslab.com 联系电话:18816792607 |

【本文地址】