| 中建三局钢桁架桥顶推施工工艺,学习了! | 您所在的位置:网站首页 › 桁架结构安装工艺流程 › 中建三局钢桁架桥顶推施工工艺,学习了! |

中建三局钢桁架桥顶推施工工艺,学习了!

|

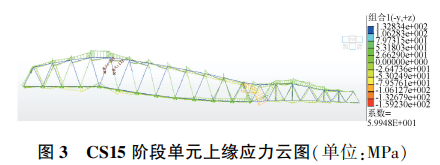

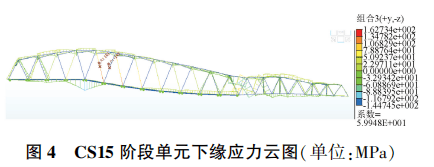

施工阶段模拟 该工程采用MIDAS Civil软件对整个施工过程进行模拟分析,该桥在安装及顶推施工中,结构拼装、拆除及滑移支座滑出、滑入轨道等阶段均造成整个桥梁结构受力体系转变,根据整个施工过程桥梁结构受力体系变化,将模型分为21个工况进行阶段分析。 计算结果分析 1)CS7阶段(最大悬臂阶段)节点变形如图2所示,钢导梁最大竖向位移211mm。 2)CS15阶段单元上缘应力如图3所示,最大压应力为-159MPa,最大拉应力为133MPa;下缘应力如图4所示,最大压应力为-145MPa,最大拉应力为163MPa。

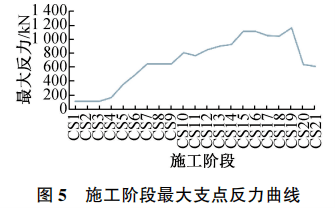

4 施工风险提取及化解 最大反力工况风险提取及化解 根据整个施工阶段模拟分析,在CS15~CS19施工阶段,桥体支点反力最大(见图5)。

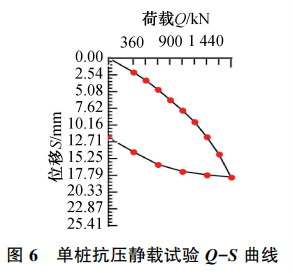

1)原因分析随着桥体逐步顶推出滑道,桥体重心逐渐向河对岸接收支架移动,在桥体上对岸接收支架前,支撑在顶推支架上最前端的滑移支座支撑反力不断增大。在桥体支撑于对岸接收支架上后,桥体进行结构体系转换,顶推支架最前端滑移支座竖向支撑力逐渐减小。 2)风险点提取分析提取2个风险点:①最大反作用力会使河内顶推支架沉降,可能造成桥体侧翻;②最大反力支点可能导致桥体结构发生破坏或失稳。 3)风险点化解根据施工阶段模拟分析,单桩设计极限荷载为1 755kN,现场选取1根试验桩,采用锚桩法进行抗压试验。试桩每级荷载增量按预估极限荷载的1/10确定,第1级荷载为加荷增量的2倍,分9级加荷;卸荷量为加荷量的2倍,共分5级卸荷。单桩抗压静载试验Q-S曲线如图6所示。

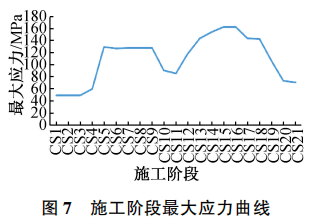

单桩最大最大加载量为设计极限值的1.2倍,即1 800kN,试验实测沉降量为18.15mm,最大回弹量为5.89mm,回弹率为32.45%,均小于规范控制要求,且Q-S曲线呈缓变形,未出现徒降点。 根据试验数据,顶推平台由于钢管桩承载力不足,造成顶推支架沉降的风险从理论上已经排除,但在实际施工中,还要对钢管桩沉降进行密切监控。 最大应力工况风险提取及化解 根据整个施工阶段模拟分析,在CS13~CS18施工阶段,桥体结构出现最大应力阶段(见图7)。

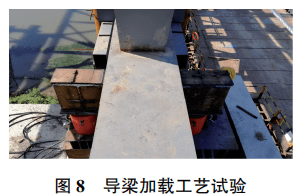

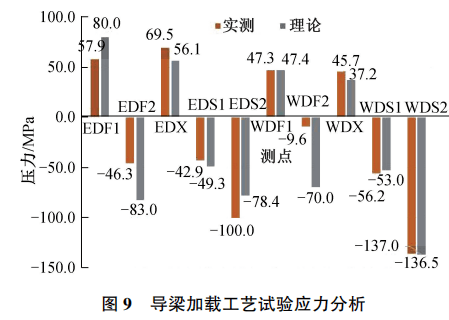

4.2.1原因分析 1)此阶段导梁支点受力逐步增加,由于导梁结构与桥体结构刚度差异较大,在导梁与桥体节点处出现应力集中现象。 2)最大应力出现的施工阶段与最大支点反力出现的施工阶段基本重合,这是由于桥体结构悬挑不断增大,造成单个支点反力增大,引起此节点相关杆件出现较大应力。 4.2.2风险点提取 1)模拟最大应力虽然未超过结构设计应力,但施工过程中结构不断运动,且结构受力体系不断变化,导梁结构与桥体结构连接钢板可能会屈服或出现焊缝炸裂现象。 2)此阶段处于桥体重心脱离北岸顶推支架至桥体支撑于南岸接收支架工况下,桥体中间区域桁架腹杆模拟应力与设计应力较为接近。考虑到京杭运河钢桁桥顶推施工时间为徐州雨季,雷雨大风等强对流天气较为频繁,如在此阶段遇到强对流天气,此区域桁架腹杆可能会在外力作用下受力屈服,造成桥体破坏。 4.2.3风险点化解 1)导梁加载试验 通过对顶推施工全过程仿真模拟数值化分析,提取出顶推过程中导梁结构最不利工况。对整个顶推结构进行仿真加载工艺试验,采用液压千斤顶加载相应工况120%最大支反力(见图8),静置20min,观察桁架节点焊缝及构件是否有较大变形及裂纹,同时采集导梁构件上监测设备数据,并与设计理论数据进行对比分析(见图9)。

根据杆件应力分析可知,导梁加载仿真试验采集的数据与施工阶段模拟分析杆件的受力状况完全一致,实测数值与理论数据虽有偏差,但试验采集数值整体偏小于施工阶段模拟设计数据,实际施工较理论设计较为安全。 根据以上试验数据,导梁在施工中结构破坏的风险点从理论上已经排除,在施工过程中,节点焊缝未发现肉眼可见裂纹,杆件未发现肉眼可见变形,但在实际施工中,还要对导梁变形及应力进行密切监控。 2)薄弱节点结构加强 进行顶推施工模拟计算时,在CS13~CS18施工阶段,为保证桥体在顶推施工阶段的结构安全,特对此区域桥体桁架腹杆进行加固。加固杆件截面为φ245×14钢圆管,材质为Q355B。加固设计如图10所示。 加固后,采用SAP2000对桥及导梁进行整体建模计算模拟,桁架杆件应力比均 |

【本文地址】