| 《我国半导体显示产业链现状及未来趋势》 一、半导体显示原理1.“半导体显示”的定义和“半导体显示技术”名称缘由半导体显示指通过半导体器件独立控制每个最小显示单元... | 您所在的位置:网站首页 › 显示器件制造属于什么行业 › 《我国半导体显示产业链现状及未来趋势》 一、半导体显示原理1.“半导体显示”的定义和“半导体显示技术”名称缘由半导体显示指通过半导体器件独立控制每个最小显示单元... |

《我国半导体显示产业链现状及未来趋势》 一、半导体显示原理1.“半导体显示”的定义和“半导体显示技术”名称缘由半导体显示指通过半导体器件独立控制每个最小显示单元...

|

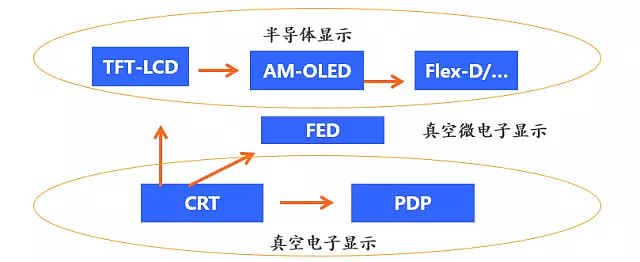

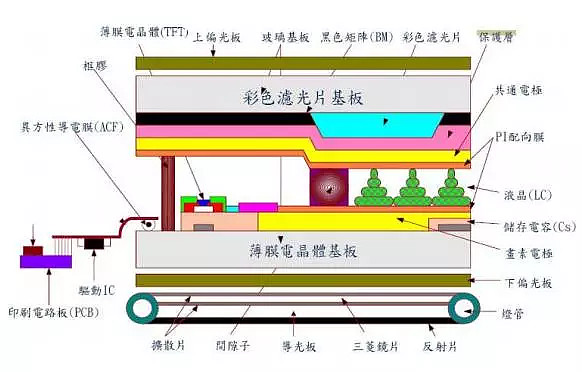

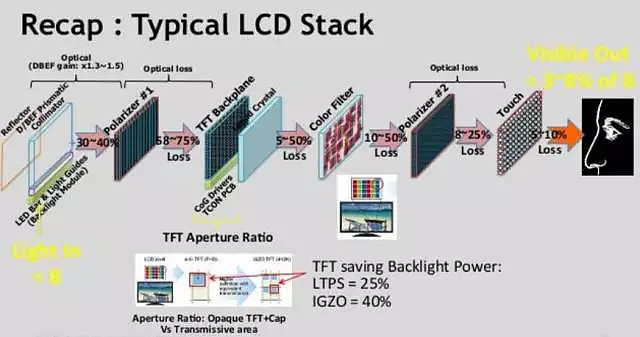

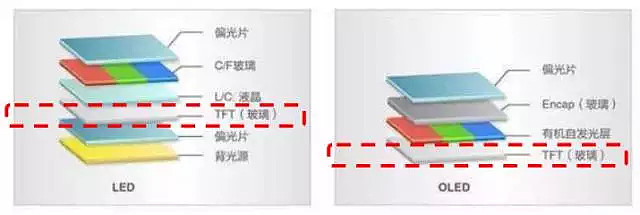

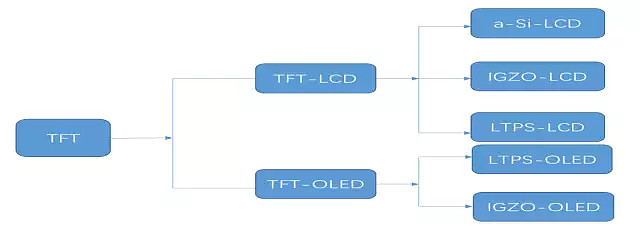

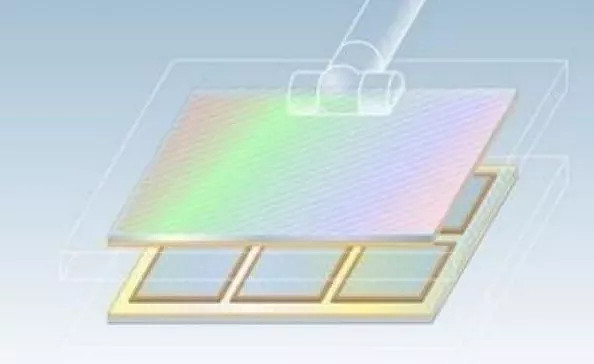

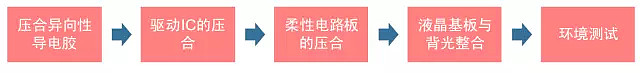

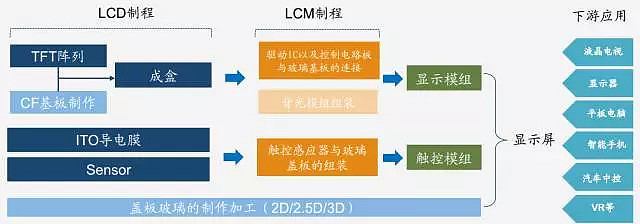

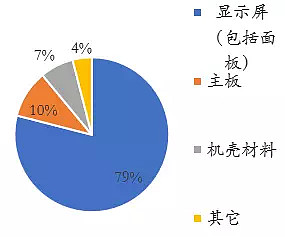

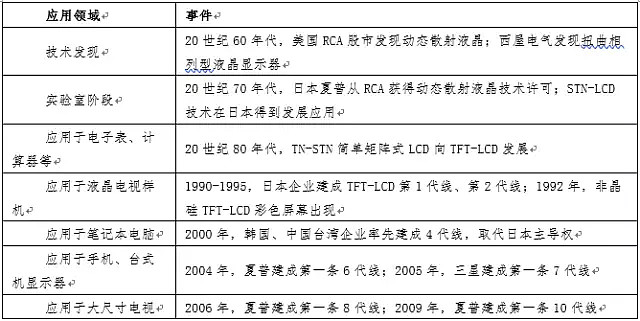

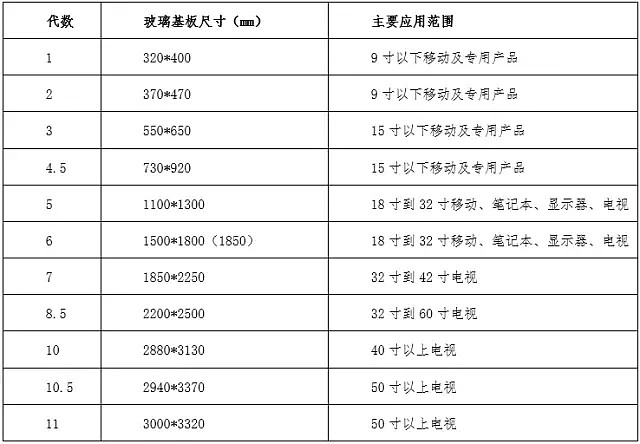

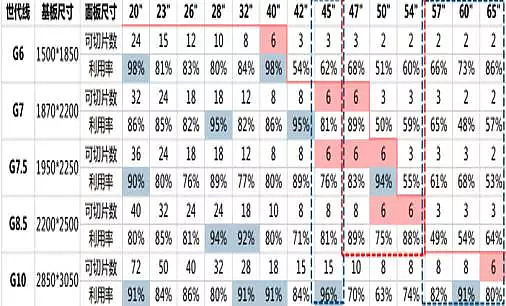

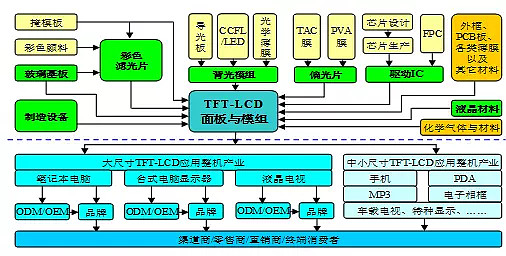

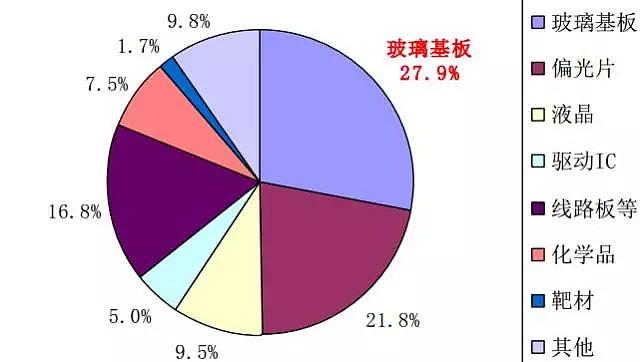

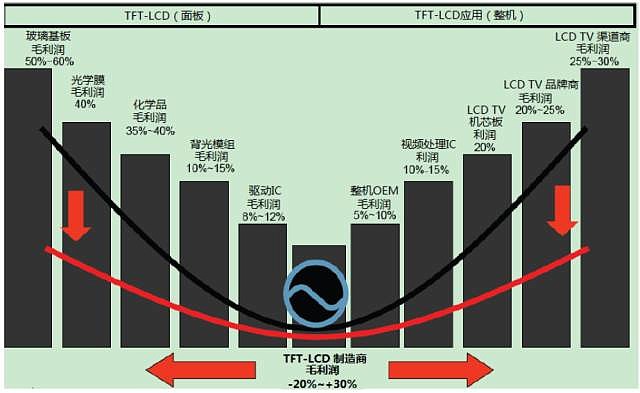

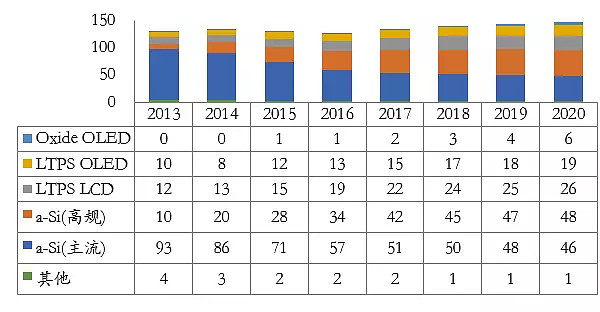

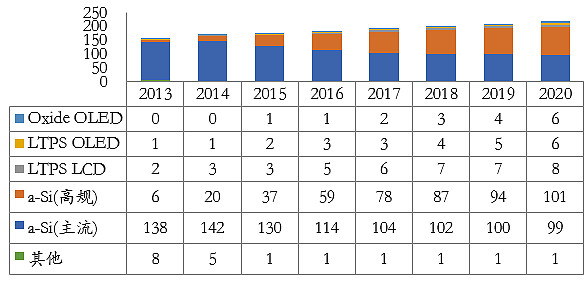

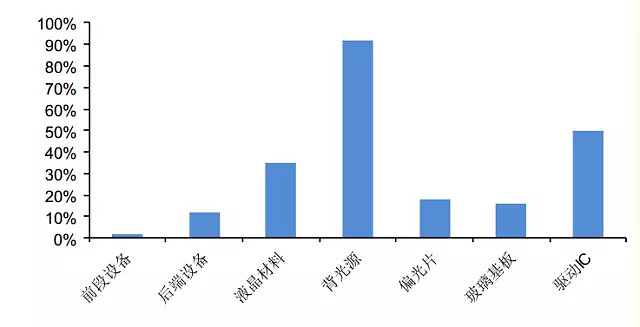

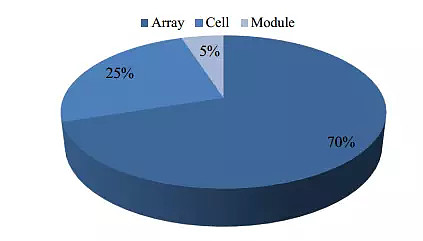

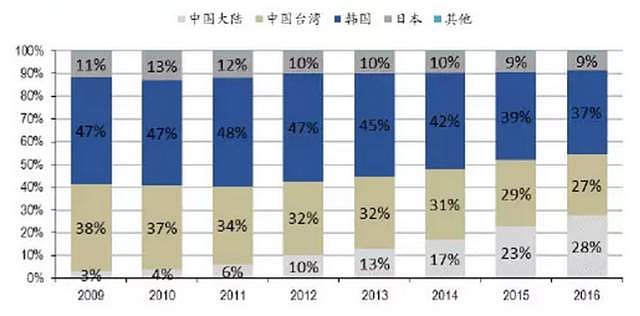

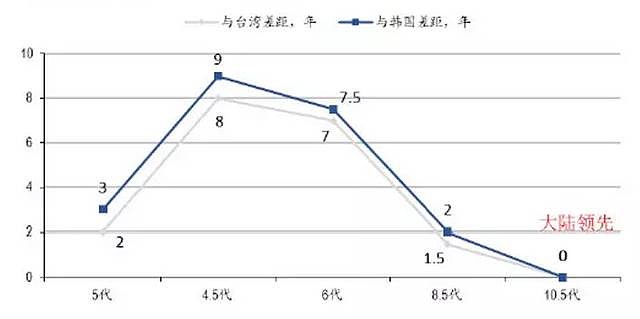

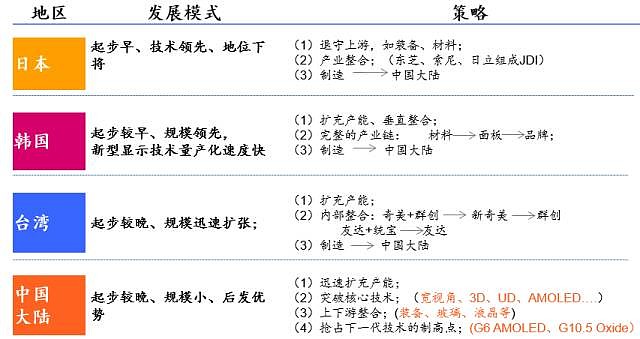

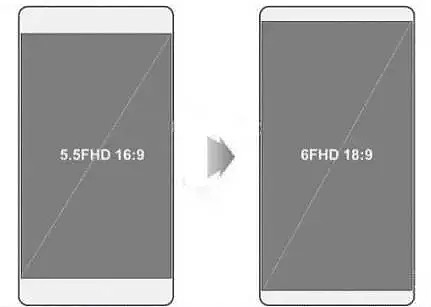

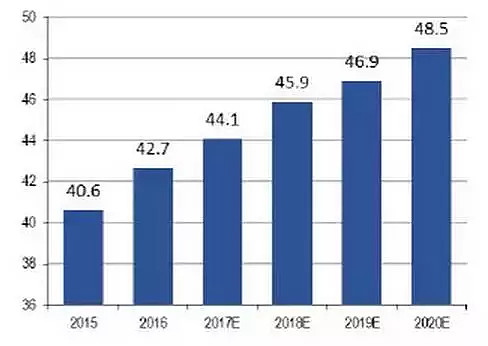

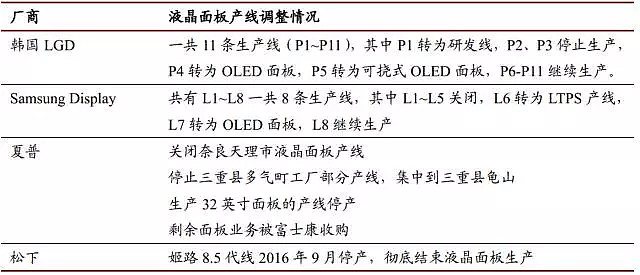

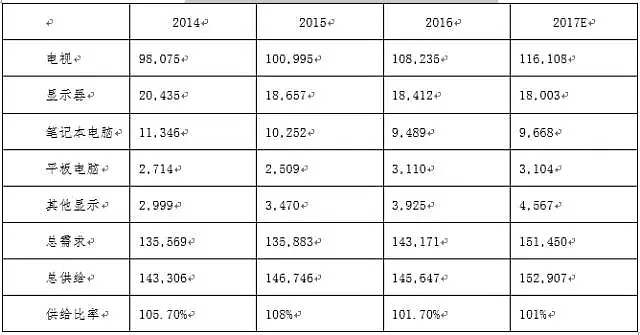

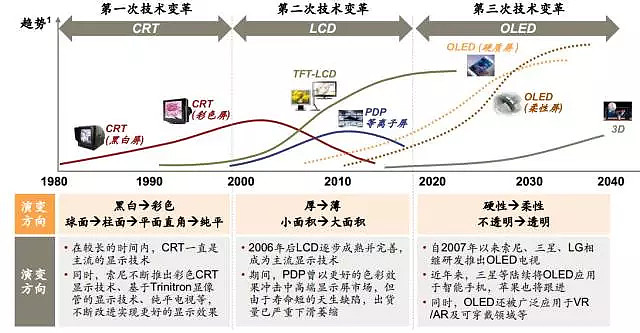

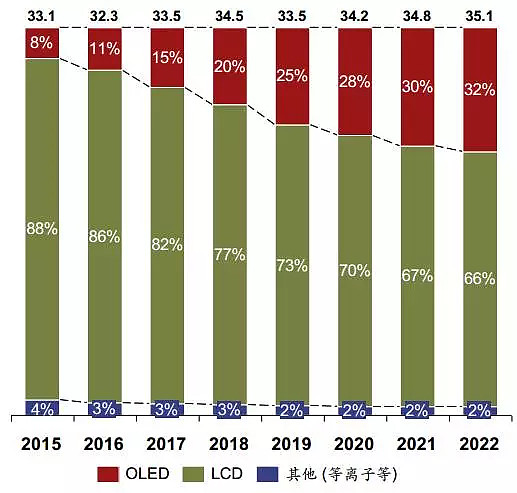

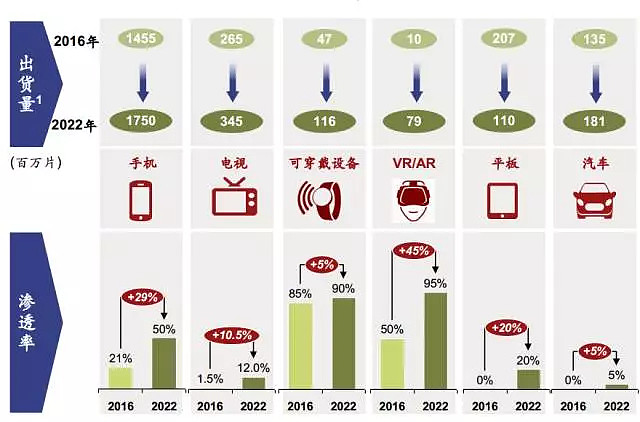

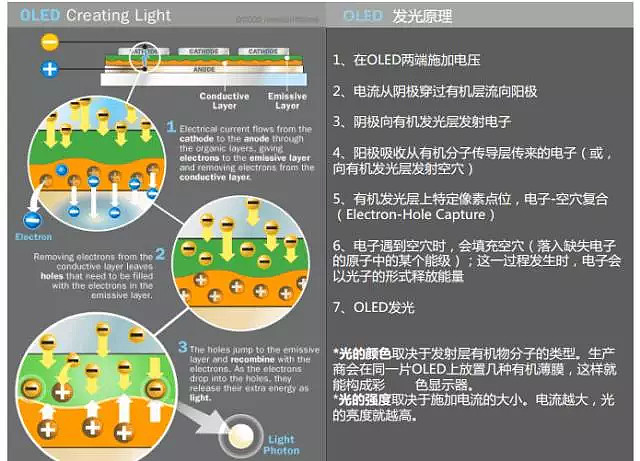

来源:雪球App,作者: 南柯梦碎,(https://xueqiu.com/3436225335/111206238) 一、半导体显示原理 1.“半导体显示”的定义和“半导体显示技术”名称缘由 半导体显示指通过半导体器件独立控制每个最小显示单元的显示技术统称,以TFT数组等半导体器件独立控每个显示单元的状态;在我国,“半导体显示技术”定义最初由京东方董事长王东升于2012年提出,因为其无论是材料的选取还是工艺的制造都涉及到半导体。 图1:显示技术分类  2.TFT-LCD技术原理 目前市场上主流的LCD显示器和OLED显示器均需要TFT驱动背板驱动,液晶面板通过电压来控制液晶分子的转动,从而影响光线的偏振方向,配合上下两片偏光片来形成不同的灰阶。典型的液晶模组分为前段的面板(Open-Cell)和后端的背光(BLU),主要涵盖玻璃基板、偏光片、液晶、驱动IC、FPC、光学膜、导光板、灯条等上游材料。 图2:典型面板结构概览  光线从背光板发射出来, 会依序穿过偏光板、玻璃、液晶、彩色滤光片等等,假设各个零件的穿透率为偏光板:50%(因为其只准许单方向的光波通过)、玻璃:95%(需要计算上下两片)、液晶:95%、开口率:50%(有效透光区域只有一半)、彩色滤光片:27%(设材质本身的穿透率为80%,由于滤光片本身涂有色彩, 只能容许该色彩的光波通过,所以仅剩下三分之一的亮度,总共只能通过80%*33%=27%), 以上述的穿透率来计算, 从背光板出发的光线只会剩下6%,所以在TFT-LCD设计中提高开口率,能极大程度上降低功耗。 图3:典型液晶面板结构拆解以及光效  3.OLED技术原理 OLED即有机发光二极管(Organic LightEmitting Diode,简称OLED),是基于有机材料电致发光效应(Electroluminescence,简称EL)而产生的新型发光二极管。其工作原理是:通过施加电压产生电场,被电场激发的电子碰击发光中心,而引致电子在能级间的跃迁、变化、复合导致发光。 图4:典型液晶面板结构拆解以及光效

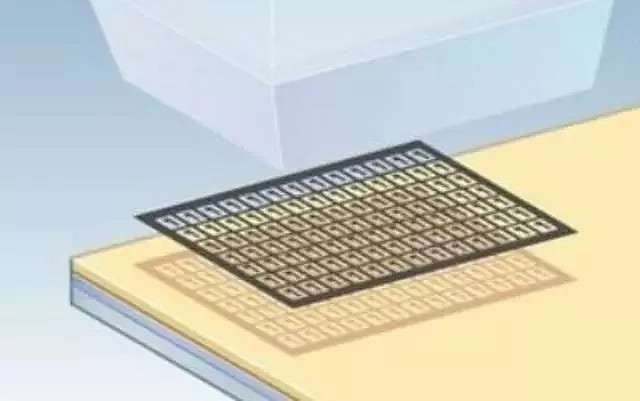

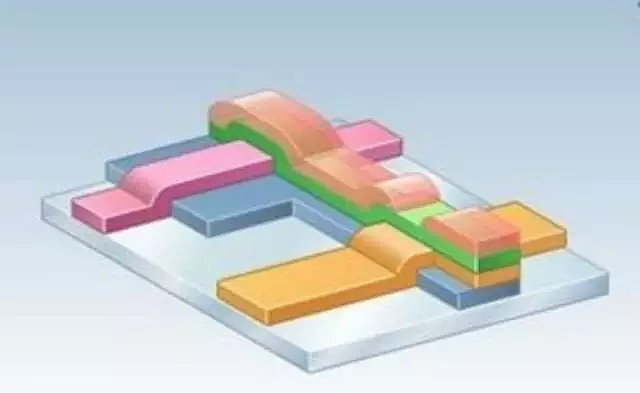

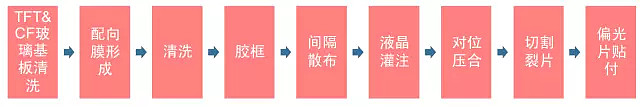

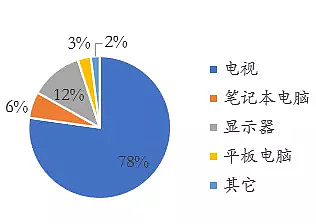

图5:OLED 与LCD比较  OLED与 LCD 从结构上对比,最大的差别在于 OLED 不需要背光模组和液晶,但它们仍有一个重要的相同之处:都需要基板(TFT 背板)。不管是 LCD 还是OLED,都使用薄膜电晶体(TFT)背板来控制每个像素。TFT 闸极电压施加至面板的特定列,TFT 面板由数百万个薄膜电晶体和透明导电金属膜区域排列成一个数组构成而所谓的"Array"。 图6:LCD 与OLED 都需要 TFT 背板  4.当前主要的TFT(薄膜场效应晶体管)驱动技术对比分析 目前市场上 主要驱动技术有a-Si TFT(非晶硅)、LTPS TFT(低温多晶硅)技术、IGZO TFT(铟镓锌氧化物)技术。其中,LTPS电子迁移率很高,约为a-Si的100-200倍,故主要驱动小尺寸面板;IGZO主要驱动中大尺寸的面板,典型的产品是苹果iPad;a-Si 主要定位于低端产品线。 图7:TFT技术分类  图8:IGZO/LTPS/ a-Si比较  5.TFT-LCD工艺制程 主要包括阵列制程、成盒制程、模组制程三个部分。其中,前段阵列制程主要是“薄膜、黄光、蚀刻、剥膜”四大部分,主要是制造 TFT 基板与彩色滤光片(CF基板),经过一系列重复的工序最终在玻璃基板上形成复杂精密的电极。 图9:阵列制程的工序  图10:TFT面板的曝光  图11:TFT 电极示意图  成盒制程是将 TFT 玻璃基板与 CF 玻璃基板经配向处理、灌注液晶后对位压合。配向处理是在 TFT&CF 玻璃基板上涂布配向材料,以使液晶分子能沿着配向层的摩擦方向有序排列,面板灌注液晶后将两块基板对位压合,然后根据之前设计好的切割尺寸进行切割。 图12:成盒制程的工序  图13:液晶灌注示意图 图14:TFT 基板与彩色滤光片对位压合  后段的模组制程是将液晶基板的驱动IC 压合,将印刷电路板整合,同时将液晶基板与背光模组组合在一起。驱动 IC的主要功能是输出需要的电压至每个像素,控制液晶分子的扭转程度。背光模组提供光源,组装完成的 LCD 面板经过一系列测试达标后就可以交付给下游显示器制造商了。 图15:模组制程的工序  图16:LCD+LCM全制程概览  二、半导体显示产业概况 1.半导体显示的下游应用 半导体显示的下游领域包括智能手机、平板电脑、笔记本电脑、电视、显示器等,并且未来有可能在汽车电子、工业控制、电子标签、智慧医疗等新兴领域扮演重要角色。其中,电视面板占比最大,占整个LCD面板需求的78%左右(按面积算),故整个行业供求关系和面板厂商的盈利水平很大程度上取决于电视面板的价格。 图17:面板显示行业产业链概览  图18:面板显示行业下游应用占比  由于电子行业发展的一般规律是自下而上,沿着“终端-核心部件-材料+设备”的路径发展,例如日本、台湾等地拥有一些优质的面板企业,但是缺乏一个强有力的市场(即终端需求),支撑不起一个面板品牌;在面板成本拆解方面,面板占据了电视的60%的成本,占据了智能手机20%以上的成本,是终端的核心零部件之一,对整个产业链的发展至关重要。 图19:32寸液晶电视成本构成  图20:iPhone6硬件成本构成  表1:液晶技术发展历史  对于面板切割,有个最佳切割比,即一块玻璃基本最终切割后的面板片数。业界公认的最佳切割数为 6 片,具有最高的经济效益。切割数过少则成本摊薄不够,切割数过多则可能良率下降。8.5 代面板生产线表示采用 2200mm×2500mm 规格的玻璃基板,即可生产 110 英寸的液晶面板一片,或 55 英寸的 6 片、 48 英寸的 8 片、32 英寸的 18 片,综合考虑最佳切割比和利用率,显然 8.5 代线切割成 55 英寸或者 48 英寸具有较高经济效率。 表2:玻璃基板尺寸及应用领域  表3:玻璃基板切割经济效益  2.半导体显示产业链环节 全球平板显示产业呈现“面板定义整机”趋势,以TFT-LCD为主的显示产业的发展极大地推动微电子、光电子、材料、装备、半导体、军工等领域的技术进步和产业升级。纵向看:可促进玻璃、芯片、光学膜、液晶、整机系统设计、软件开发领域的技术进步;横向看:TFT薄膜技术到薄膜太阳能电池制造等其他战略性新兴产业领域。 图21:面板显示行业产业链概览  在面板成本中,占据最大的是玻璃基板,成本占比为27.9%,其次为偏光片和线路板、液晶等;从产业链的利润分布来看,整个行业呈U型曲线,面板厂商处于最低端,其毛利润在-20%到30%之间。生产上游材料的毛利率要显著优于面板,整个产业链利润主要集中在玻璃基板、光学膜、化学品等环节,背光主要以组装为主,驱动IC准入门槛低,竞争激烈,两者盈利能力相对偏低。其中,虽然光学膜环节盈利水平较高,但目前国内未掌握核心原材料,仅仅只做相关的加工和裁切过程,盈利能力较低。 图22:典型的32寸Open-Cell液晶面板成本构成  图23:面板各环节盈利能力对比  3.半导体显示市场空间 全球显示市场整体呈现稳步增长趋势,预计2020年行业总产值将达到1460亿美元;在细分领域中,LTPS LCD、LTPS OLED、Oxide OLED快速成长,产值年均增长率均超过10%,a-Si的市场规模呈现萎缩态势。 图24:半导体显示市场规模(单位:十亿美元)  至2020年,全球显示产业需求面积将达2.24亿平方米,在细分领域中,a-Si仍为最主要的技术类别,其中高端产品增长迅速,LTPS LCD、LTPS OLED、Oxide OLED快速成长,需求面积年均增长率均超过20%。 图25:半导体显示出货面积(单位:百万平方米)  4.国内半导体显示布局 在国家政策和地方政府的扶持下,国内初步形成了长三角、珠三角、成渝和长江中游四大面板聚集地,有效地带动原材料、装备制造、电子信息等支柱产业发展,产业链配套程度不断提升。在广深有华星和富士康等代表性企业,在成渝代表性企业有京东方、天马、惠科和中电熊猫。武汉有京东方、天马和华星光电共三条线。 图26:国内面板区域布局  目前上游材料的国有化率较低,进口替代空间广阔。在细分领域中,背光源和驱动IC的国有化率相对较高,偏光源和玻璃基板的国有化率很低,大约在10%左右;在面板的 Array、Cell和Module 三大制程中,Array、Cell 制程工序更为繁杂,整条产线的检测设备的投资里Array、Cell和Module 比为7:2.5:0.5,前段设备的空间数十倍于后端制程,目前国产化率偏低。 图27:面板上游材料国产化率较低  图28:面板上游设备环节价值主要分布在前段  三、半导体显示发展趋势 1.行业格局重塑,大陆厂商强势崛起 在京东方等厂商逆周期投资和国产品牌终端不断崛起的背景下,全球液晶面板产能不断向中国大陆转移,大陆厂商产能占比由2009年的11%提升至2016年的28%,位居全球第二,并有望在2017年反超韩国跃居全球第一。国内大规模投资液晶面板是2005年京东方投的5代线,2008年金融危机后又掀起了一波投资热潮,我国中央政府认识到液晶面板对终端的重要性,出现了一波明显政策上的扶持,标志性事件就是京东方在北京投资的8.5代线。预计三年之后(即2020年),在日本和我国台湾地区缺乏政府的扶持的背景下,在产能分布上中国大陆的液晶面板占一半份额。 图29:2009-2016全球面板产能分布  除了在量上的突破,大陆和台湾、韩国在对应世代线上的时间差也不断缩短,并有望在10.5代线领先台湾和韩国量产。从6代线、8.5代线和10.5代线看,我们和台湾、韩国的差距不断在缩减。京东方投的10.5代线,在未来会领先全球。总的来说,无论是在产量上还是在代表先进技术的高世代线上,我国都是在不断赶超的过程中。 图30:TFT-LCD各世代线量产时间比较  以京东方、华星光电、深天马为代表的国产面板厂商强势崛起,在不同的细分领域分别处于领先地位。比如京东方,在2016年全球智能手机LCD和平板电脑LCD的出货量市占比率位列第一,在显示器LCD和电视LCD方面的出货量市占比率仅次于LGD;在电视这块,出货量和出货面积有较大的差距,目前京东方在电视面板这块和三星、LG比还有差距。今年第一季度按出货量计算,京东方液晶面板度排名第一,若按出货面积划分,京东方排名第三,未来还有很大的提升空间,预计在2018-2019年,龙头厂商京东方将在出货面积超越LG,登顶全球面板龙头。 图31:2016年全球智能手机LCD出货量市占率  图32:2016年全球平板电脑LCD出货量市占率  图33:2016年全球显示器LCD出货量市占率  图34:2016年全球电视LCD出货量市占率  对比分析日本、韩国、台湾和中国大陆在液晶面板产业的发展模式和策略,可以得出结论:日本首先实现产业化,随后韩国和台湾地区异军突起,成为面板生产主要的生产基地,最终中国大陆将凭借国家政策和市场容量等有利因素实现反超。 图35:液晶面板产业的区域竞争格局  2.供需持续共振,行业前景长期看好 2.1需求方面 在液晶面板产业中,拉动其需求主要有三点:终端出货量的堆积,电视机和手机的需求日益饱和,靠终端出货拉动需求有限;液晶面板的面积的增加,比如智能手机的全面屏趋势和电视屏幕越来越大,对面板需求端有较大的拉动;新兴的应用领域,比如智能家居,VR和汽车电子等。我们这里重点介绍全面屏,2016 年底至今,伴随小米 MIX、三星 Galaxy S8 系列、Essential Phone等手机相继发布,具有极高屏占比、长宽比达到 18:9 的全面屏手机引发手机外观创新新潮流。假设 18:9 的面板单价比同尺寸下 16:9 的价格高10%左右,有望拉升小尺寸面板出货均价和市场空间。 图36:全面屏长宽比将以 18:9 为主  图37:全面屏带来智能手机面板市场空间增加  2016 年智能手机面板市场规模为 407 亿美元,若未来全面屏的渗透率快速增长,同时伴随OLED 显示屏快速发展,预计 2020 年智能手机面板市场空间将超过 660 亿美元。同时电视也呈现大屏化趋势,随着4K乃至8K等新技术的导入,60 英寸甚至更大尺寸的电视,将成为主流家庭“大屏化”需求的标配尺寸,而50寸则将成为中等屏幕需求的主流尺寸,考虑损耗(1:1.2)和产能利用率(90%),电视尺寸每增加一英寸约消耗 1.68座 8.5 代线产能。电视面板需求占整个LCD下游需求的80%左右,增量将主要来自大屏化趋势。比如2016年全球液晶电视面板出货量达到2.58亿片,同比下降2.5%,电视面板出货面积却同比增长8%,原因在于电视面板尺寸的结构性升级。 图38:电视面板尺寸不断增加  图39:50 英寸面积比 47 英寸多出 13%  2.2供给方面 韩国的两个主要厂商(LG&Samsung)率先转变策略,陆续关闭中小尺寸面板产线,韩国的19条面板产线已经关闭了9条,且部分产线被转为研发用途。韩国的策略是退守LCD,全面发展OLED,形成新的领先优势,从而导致液晶面板行业产能的收缩;日本厂商则基本放弃液晶面板制造业务,转向核心设备材料端;台湾厂商虽然没有大规模关闭工厂,但是在 LCD 工艺和 OLED 技术上的优势已经被大陆慢慢蚕食。 表4:日韩厂商陆续关闭液晶面板产线  2.3供需双方 2014年和2015年,全球面板供给比率分别为105.70%和108%,略微过剩,但属于正常范围内。2017第一季度,面板市场淡季不淡,虽然 32 寸面板价格有小幅回落,但其他面板价格仍保持增长趋势。新增产能可满足 2017 年全球面板尺寸平均面积大约增长 1.8 寸的需求,供需关系于下半年得到缓解。由于下半年进入传统旺季,面板价格的回落空间有限且仍可能存在事件驱动性上涨行情。 表5:全球面板总需求测算 (大于 9.1 寸屏幕)  3.新兴技术涌现,OLED处于爆发前夜 纵观显示技术发展历程,此前大致经历了“ CRT-PDP-LCD”三代技术革新,显示屏实现了从“厚”至“薄”、 从“黑白”至“全彩”、 从“低对比度、分辨率”至“高对比度、分辨率” 等一系列性能提升。时至今日,随着手机屏幕差异化需求增加、其他智能终端新产品层出不穷,用户对显示屏功能需求越来越多元化;而当前主流的LCD技术因其内生性的技术原因无法高效达成、或无法达成部分特性需求,显示技术的又一次升级已经到来。 图40:显示屏技术发展历程  第一次技术变革(1980-2000),CRT(Cathode Ray Tube),即阴极射线管技术, 最早发现于1897年。 CRT主要有五部分组成:电子枪、偏转线圈、荫罩荧光粉层及玻璃外壳。在较长的时间内,CRT一直是主流的显示技术,同时索尼不断推出彩色CRT显示技术、基于Trinitron显像管的显示技术、纯平电视等,不断改进实现更好的显示效果。 图41:CRT显示技术变迁  第二次技术变革(2000-2020),2006年后LCD逐步成熟并完善,成为主流显示技术,期间,PDP曾以更好的色彩效果冲击中高端显示屏市场,但由于寿命短的天生缺陷,出货量已严重下滑萎缩;PDP(Plasma Display Panel,即等离子显示屏) 技术,一般指在两张超薄的玻璃板之间注入混合气体,并施加电压使之产生离子气体并使之放电,与基板中的荧光体发生反应,从而产生影像。 这一技术具有可实现大尺寸、厚度薄、重量轻等优点,并在一段时间内成为中高端显示屏的代表。 但自2006年之后, 受到LCD显示技术冲击, 等离子显示技术的市场占有率出现明显的下滑, 近年来已逐渐淡出人们视野。 图42:PDP显示技术变迁  1973年,夏普推出全球首款使用液晶显示屏的小型计算器; 1985年,瑞士BrownBoveri公司试制出扫描线数量达到135条的STN液晶显示屏;1986年,3英寸非晶硅TFT彩色液晶电视上市; 1988年,业界开始开发用于14英寸电视的非晶硅TFT彩色液晶显示屏。目前, LCD逐步成熟并完善,成为主流的显示技术,并广泛应用于手机、电视、 PC等电子产品的显示屏。 图43:LCD显示技术变迁  第三次技术变革(2020-2040),自2007年以来索尼、三星、LG相继研发推出OLED电视,近几年,苹果和三星等陆续将OLED应用于智能手机,OLED还被广泛应用于VR/AR及可穿戴领域等。在未来五年,显示屏市场将发生结构性的变化,OLED将赢得近三分之一的市场份额,OLED将有望成为显示屏领域的主导技术。OLED屏幕的柔性、轻薄、高刷新率等特点,满足了新老产品的不同需求, 解决了LCD/PDP等当前主流显示技术空白。随着OLED技术的成熟和成本的下降,未来OLED有望替代现有的LCD技术,成为下一代显示技术升级的主导技术。 图44:主要的智能手表机型多采用OLED屏幕  图45:三星S6 edge采用AMOLED曲面屏  对应于不同的终端,OLED显示屏具有不同的体量和渗透率。其中,手机的渗透率增长最快,是未来五年OLED市场的主要需求方;电视的渗透率相对较低,并且在成本及使用寿命上OLED技术不存在优势,不同于移动端,电视领域LCD技术将在较长的时间内占据主导,并且多种新兴技术并行发展,OLED技术将同量子点、激光电视等新兴技术展开竞争;OLED可以很好的运用于未来的可穿戴领域,突破现在的技术痛点;OLED在平板和汽车领域的市场潜力十分有限,首先平板自身就是向下走的产品形态,其次将OLED运用于汽车性价比相对有限。总之,未来OLED最核心的驱动在智能手机领域。 图46:全球显示屏市场预测 (亿片)  图47:不同下游应用的显示屏体量及其渗透率  $京东方A(SZ000725)$ $TCL集团(SZ000100)$ $深天马A(SZ000050)$ |

【本文地址】

OLED 在厚度与可挠性上有明显优势,面板耗电量大约仅有TFT-LCD的 6成(但是白光状态AMOLED屏幕更费电),更加逼真色彩(1.5倍色彩饱和度于 LCD)、及时响应(100倍于LCD)、对比度更高(10倍于LCD)、180°视角、更节能省电(加权损耗仅为LCD的 60%)、重量更轻、宽温操作、室内护眼、户外可视等一系列优点。因此可以做到比 TFT-LCD 更轻薄同时又节省了背光模块成本,因此其非常适合手机等数码产品。

OLED 在厚度与可挠性上有明显优势,面板耗电量大约仅有TFT-LCD的 6成(但是白光状态AMOLED屏幕更费电),更加逼真色彩(1.5倍色彩饱和度于 LCD)、及时响应(100倍于LCD)、对比度更高(10倍于LCD)、180°视角、更节能省电(加权损耗仅为LCD的 60%)、重量更轻、宽温操作、室内护眼、户外可视等一系列优点。因此可以做到比 TFT-LCD 更轻薄同时又节省了背光模块成本,因此其非常适合手机等数码产品。