| 随着技术的快速发展,光纤通信使以接近光速传递信息成为可能,而半导体技术则促进了超大规模集成电路的发展。然而,随着量子计算... | 您所在的位置:网站首页 › 回音壁结构图 › 随着技术的快速发展,光纤通信使以接近光速传递信息成为可能,而半导体技术则促进了超大规模集成电路的发展。然而,随着量子计算... |

随着技术的快速发展,光纤通信使以接近光速传递信息成为可能,而半导体技术则促进了超大规模集成电路的发展。然而,随着量子计算...

|

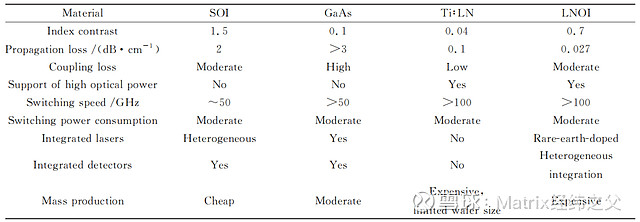

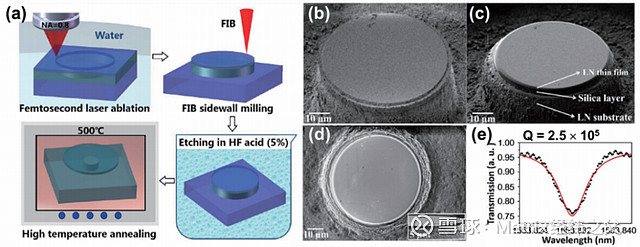

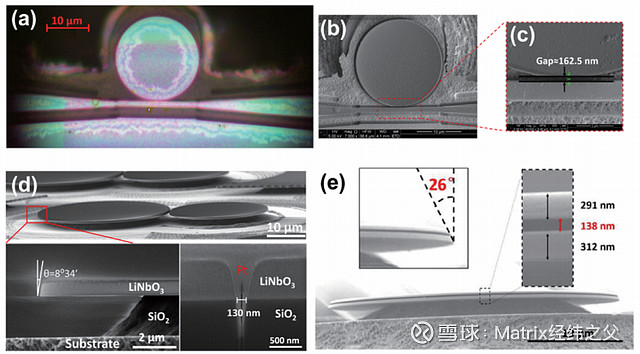

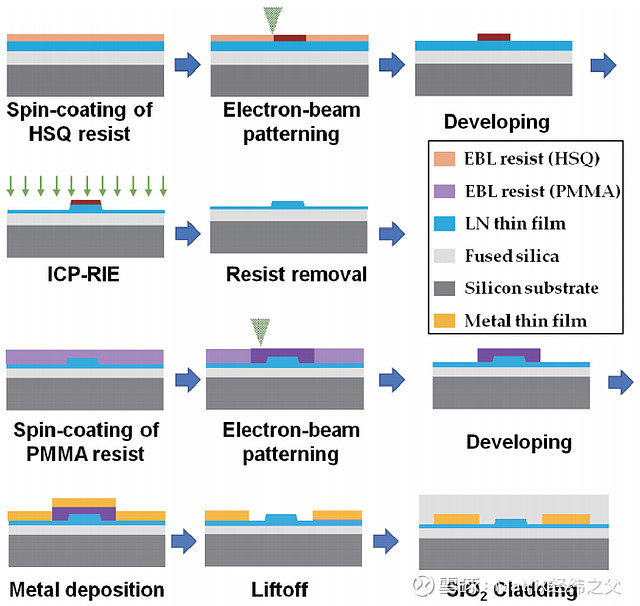

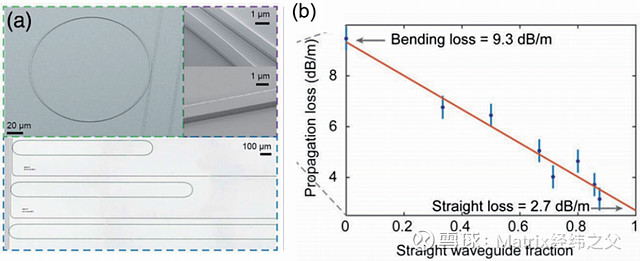

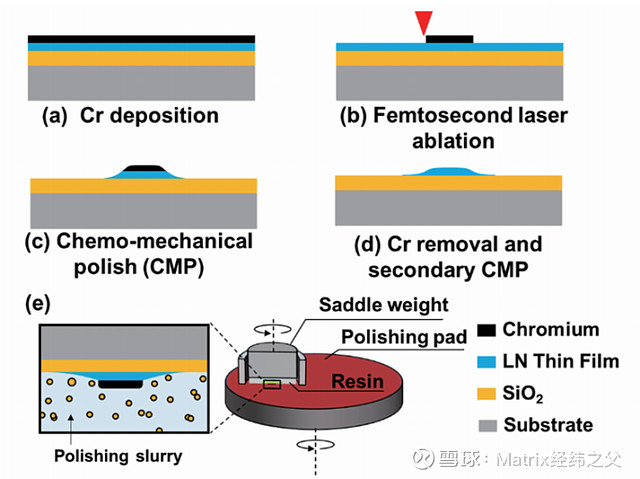

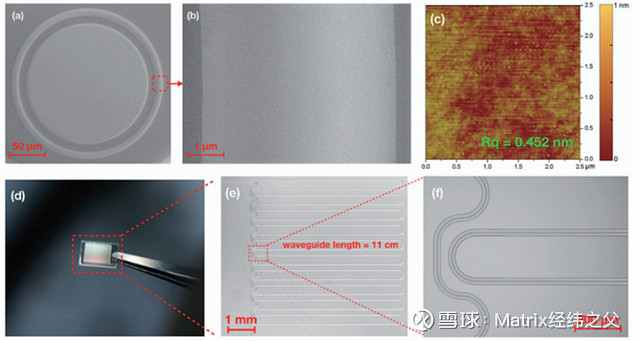

来源:雪球App,作者: Matrix经纬之父,(https://xueqiu.com/4307242453/241227752) 随着技术的快速发展,光纤通信使以接近光速传递信息成为可能,而半导体技术则促进了超大规模集成电路的发展。然而,随着量子计算等新兴技术的不断涌现,人类对信息获取与处理能力提出了更高的需求,集成光路(PICs)有望成为一种极具竞争力的技术手段,可为信息产业提供具有更高速度与更低功耗的先进芯片支撑平台。 自1969年集成光路的概念被提出以来,科学家们就一直为实现大规模光子芯片而进行不懈努力,种类繁多的光子芯片都得到了较为深入的研究,包括石英玻璃光子芯片、聚合物光子芯片、以硅为代表的半导体光子芯片等,这些光子芯片技术均有各自的优势与不足。种种技术方案表明,实现高质量的大规模集成光子芯片需要优越的材料特性和先进的加工手段完美结合。 铌酸锂(LN)晶体具有宽透射窗口、高非线性系数、高折射率和大电光系数等优异特性,是光子集成器件衬底材料的重要候选者,被誉为“光子学中的硅”。表1对比了铌酸锂薄膜(LNOI)与几种典型的光子集成器件衬底材料的性能。 表1 典型光子集成平台对比  我国铌酸锂薄膜技术的发展与产业化方面走在世界前列,已有全球知名的铌酸锂薄膜品牌(NanoLN),这为高品质铌酸锂光子器件的制备奠定了重要材料基础。将铌酸锂晶体材料与合适的加工技术相结合,可实现多功能的高品质铌酸锂光子结构的制备,进而为光子芯片提供高性能的核心器件。 在过去的不到十年中,国际上发展了三条重要的铌酸锂光子芯片制造技术路线,能够用于获得高品质、具有实用意义的光子芯片原型器件。这三种技术路线分别为飞秒激光直写结合聚焦离子束刻蚀技术、电子束曝光结合离子刻蚀技术,以及飞秒激光光刻辅助化学机械抛光技术。 1 飞秒激光直写结合聚焦离子束刻蚀 飞秒激光由于具有显著降低的热效应、可突破衍射极限的加工精度、可对透明材料内部进行三维加工等独特优势,被广泛用于微纳加工领域。2015年,利用飞秒激光直写结合聚焦离子束刻蚀来制备高品质铌酸锂微腔的技术路线被首次提出,并成功实现了品质因子(Q值)超过105的微盘腔的制备,突破了当时国际最高纪录。该方案使用铌酸锂薄膜/二氧化硅/铌酸锂衬底的材料作为样品,主要技术步骤包括: 1)将铌酸锂薄膜样品置入水中,利用飞秒激光在薄膜晶圆上烧蚀出微盘轮廓; 2)使用聚焦离子束(FIB)对微盘侧壁进行研磨抛光,以降低侧壁散射损耗; 3)将样品放入质量分数为5%的氢氟酸(HF)溶液中进行化学腐蚀,选择性地去除铌酸锂薄膜下方的二氧化硅层,在铌酸锂圆盘下形成二氧化硅支柱; 4)通过高温退火,减少了铌酸锂微盘的晶格损伤,降低了圆盘内部的散射损耗,提高了微盘Q值,如图1所示。经过工艺优化,该技术路线可将Q值进一步提高至9.6×106。  图1 利用飞秒激光直写结合聚焦离子束刻蚀技术制备的高品质因子铌酸锂微腔。(a)铌酸锂微腔制备流程图;(b)飞秒激光烧蚀后形成的微柱体SEM图像;(c)聚焦离子束刻蚀后形成的微柱体SEM图像;(d)经过化学腐蚀和高温退火后,直径为55 μm微盘的SEM俯视图,插图为微盘SEM侧视图;(e)微腔在1553.83 nm谐振波长附近的透射光谱 (虚线)及洛伦兹拟合曲线(实线) 图1 利用飞秒激光直写结合聚焦离子束刻蚀技术制备的高品质因子铌酸锂微腔。(a)铌酸锂微腔制备流程图;(b)飞秒激光烧蚀后形成的微柱体SEM图像;(c)聚焦离子束刻蚀后形成的微柱体SEM图像;(d)经过化学腐蚀和高温退火后,直径为55 μm微盘的SEM俯视图,插图为微盘SEM侧视图;(e)微腔在1553.83 nm谐振波长附近的透射光谱 (虚线)及洛伦兹拟合曲线(实线)该项铌酸锂光子结构加工技术不仅可以加工单个光子结构,还可以实现多个光子结构的集成。图2展示了利用飞秒激光直写结合聚焦离子束刻蚀技术制备的几个集成光子结构。  图2 利用飞秒激光直写结合聚焦离子束刻蚀技术制备的集成光子结构。(a)~(c)铌酸锂微盘腔与波导的片上集成;(d)耦合铌酸锂微盘光子学分子;(e)垂直集成的双盘铌酸锂微腔2 图2 利用飞秒激光直写结合聚焦离子束刻蚀技术制备的集成光子结构。(a)~(c)铌酸锂微盘腔与波导的片上集成;(d)耦合铌酸锂微盘光子学分子;(e)垂直集成的双盘铌酸锂微腔2电子束曝光结合离子刻蚀 电子束曝光结合离子刻蚀技术于2014年由哈佛大学研究组提出。该技术路线的主要工艺流程如图3所示,核心步骤包括电子束光刻掩模、干法刻蚀及基于电子束剥离(lift-off)工艺的金属电极制备。通常制备基底材料为铌酸锂薄膜晶圆,由600 nm厚的铌酸锂薄膜、2 μm厚的二氧化硅及500 μm厚的硅衬底三层结构组成。 图3 电子束曝光结合离子刻蚀的铌酸锂光子芯片制造工艺流程图 图3 电子束曝光结合离子刻蚀的铌酸锂光子芯片制造工艺流程图经过优化氩离子刻蚀参数和覆盖二氧化硅包层,该技术可将微腔的本征Q值提升至107量级。 图4为哈佛大学研究组利用电子束曝光结合离子刻蚀技术制备的低损耗光波导,经过覆盖二氧化硅包层,直波导的损耗可低至约0.027 dB/cm。该技术利用现有较为成熟的电子束曝光工艺与离子刻蚀技术,一旦找准工艺条件,就可以快速复制其技术路线,进行小批量光子原型器件的研发,因此被多个国内外研究团队所采纳。  图4 制备的波导耦合微环和跑道型微腔以及传输损耗测量。(a)波导耦合微环腔和跑道型微腔的SEM图(上方) 以及跑道型微腔的设计图(下方);(b)利用不同臂长的跑道型微腔获得的传输损耗,激发波长为1590 nm3 图4 制备的波导耦合微环和跑道型微腔以及传输损耗测量。(a)波导耦合微环腔和跑道型微腔的SEM图(上方) 以及跑道型微腔的设计图(下方);(b)利用不同臂长的跑道型微腔获得的传输损耗,激发波长为1590 nm3飞秒激光光刻辅助化学机械抛光 如上所述,飞秒激光直写与聚焦离子束刻蚀相结合,可以制备出Q值大于106的铌酸锂薄膜微盘腔。然而,人们通常需要更高Q值的回音壁模式(WGM)微谐振腔,以在低泵浦功率下实现高效的非线性过程。聚焦离子束刻蚀不可避免地会留下纳米量级的表面粗糙度,从而将铌酸锂薄膜微腔的Q值限制在107以下。鉴于此,飞秒激光光刻辅助化学机械抛光(PLACE)技术于2018年被提出并报道,实现了Q值高达4.7×107的铌酸锂微盘腔的制备。近年来,通过进一步完善工艺,利用该技术已经能够将铌酸锂微腔的品质因子提高至108以上,这一品质因子的最新纪录已经接近铌酸锂材料的本征吸收极限。PLACE技术的独特优势在于该技术采用化学机械抛光(CMP)来选择性地去除或刻蚀衬底材料以完成芯片构图,其主要步骤如图5所示。传统的CMP只是一种提高表面光滑度的手段。  图5 飞秒激光光刻辅助化学机械抛光(PLACE)的铌酸锂光子芯片制造流程图。(a)在LNOI上沉积铬(Cr)层;(b)飞秒激光烧蚀Cr薄膜形成掩模图案;(c)通过化学机械抛光将掩模图案从Cr膜转移到LNOI上;(d)移除Cr,并进行二次化学机械抛光;(e)化学机械抛光原理与实验装置图 图5 飞秒激光光刻辅助化学机械抛光(PLACE)的铌酸锂光子芯片制造流程图。(a)在LNOI上沉积铬(Cr)层;(b)飞秒激光烧蚀Cr薄膜形成掩模图案;(c)通过化学机械抛光将掩模图案从Cr膜转移到LNOI上;(d)移除Cr,并进行二次化学机械抛光;(e)化学机械抛光原理与实验装置图同时,PLACE技术还可以实现传输损耗低至0.027 dB/cm的脊型铌酸锂光波导的制备。制备铌酸锂光波导的工艺流程与制备微盘腔的基本相同,区别在于飞秒激光直写光刻之后,保留金属铬掩模的铌酸锂薄膜区域是狭长的条形,从而在经过化学机械抛光、铬膜腐蚀等后续处理后,只留下脊型铌酸锂波导结构。图6为利用PLACE技术所制备的铌酸锂环形微腔和脊型光波导结构。  图6 基于PLACE技术制备的铌酸锂微环腔和光波导。(a)(b)铌酸锂微环腔的SEM 俯视图及其局部放大图;(c)AFM测得微环表面的粗糙度为0.452 nm;(d)长度为11 cm的铌酸锂光波导的数码照片;(e)(f)铌酸锂光波导的光学显微图 图6 基于PLACE技术制备的铌酸锂微环腔和光波导。(a)(b)铌酸锂微环腔的SEM 俯视图及其局部放大图;(c)AFM测得微环表面的粗糙度为0.452 nm;(d)长度为11 cm的铌酸锂光波导的数码照片;(e)(f)铌酸锂光波导的光学显微图研究人员利用以上的技术途径,在铌酸锂薄膜衬底上实现了一批高品质因子的铌酸锂光子原型器件,包括波导耦合分束器、可重构多功能芯片、光子延时线、微腔激光器、波导放大器、高速光调制器、微波光子芯片等。 同时,基于这些光子结构实现了多种非线性光学效应,包括自然准相位匹配高效非线性谐波、电光可调光机械力学效应、电光可调宽带光学频率梳、新型多边形模式物理效应、双腔光子学分子非线性效应、双层腔高Q值腔外回音壁模式效应等。 4 结束语 利用飞秒激光直写结合聚焦离子束刻蚀技术、电子束曝光结合离子刻蚀技术、飞秒激光光刻辅助化学机械抛光技术,实现了超高品质因子微盘腔、超低损耗光波导等集成光路中的关键核心光子结构的制备。聚焦离子束技术的制造效率相对较低,目前不在产业界的考虑范围,另外两条技术途径目前都已产生了许多令人瞩目的成果,且都进入了产业界的视野。原理上来讲,化学机械抛光技术能够将光子结构表面的散射损耗降至极低水平,从而使得所制备的铌酸锂光子器件的损耗接近材料本征吸收损耗。该技术已逐渐从实验室走向实际应用,可以预见,未来该技术将会使光子集成领域的学术界和产业界受益匪浅。 当然,该技术也有一些问题有待解决,如受限于有限的铬与铌酸锂之间的刻蚀比率,铌酸锂微腔与平面集成波导之间存在较大的间隔,很难做到临界耦合。尽管微腔的Q值已突破108,但脊型波导的损耗却没有获得相应进展;大规模集成展露曙光,然而要实现复杂的功能集成,尚需时日。片上激光器已被实现,但还不是单模激光,且还没实现激光的片上非线性频率变换。铌酸锂光子集成技术的未来充满了机遇与挑战,尚有巨大发展空间等待着人们去探索。 本文改写自《光学学报》文章——超低损耗铌酸锂光子学 |

【本文地址】