| 第四章 喷管和推力控制装置设计 – 天弓动力 | 您所在的位置:网站首页 › 发动机燃烧室的作用 › 第四章 喷管和推力控制装置设计 – 天弓动力 |

第四章 喷管和推力控制装置设计 – 天弓动力

|

被阅次数: 6,902

目录

4.1 概述

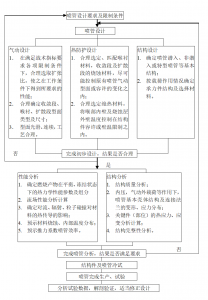

固体火箭发动机的喷管位于燃烧室的尾部,通常为拉瓦尔喷管,由收敛段(入口段)、喉部和扩散段(出口锥)三部分组成。喷管设计主要依据发动机研制任务书、喷管设计任务书、喷管与发动机对接的关系图、喷管外形尺寸协调图等。 一、喷管的主要作用 (1)根据药柱的燃烧面积,通过控制喷管喉部面积的大小来保证燃烧室具有一定的工作压强,使药柱正常燃烧; (2)将药柱燃烧生成的燃气的热能转化为动能,燃气流经喷管时不断膨胀加速,最后以高速从喷管出口面排出,产生推进火箭前进的反作用力—推力; (3)改变推力方向,控制导弹的飞行姿态; 固体火箭发动机的喷管是一种非冷却结构或消融冷却结构的喷管。根据喷管收敛段及其相邻部分是在燃烧室内还是在燃烧室外而分为潜入和非潜入两种喷管。根据推力向量控制方法而分为固定和可动两类喷管。 二、喷管设计 喷管设计一般分为三部分 (1)气动设计,确定与燃气流接触的喷管内表面(型面)形状,使气流无阻碍地加速运动,以便使热能以最大可能转化为动能; (2)热防护设计,选择烧蚀和绝热材料,确定其厚度和结构,以便在工作过程中保持喷管型面,并使喷管的支撑结构的温度控制在允许的范围内。 (3)结构设计,即喷管支撑结构的设计,将喷管各部分和推力向量控制装置的有关部分组装成整体,并与燃烧室连接,承受除热载荷以外的全部载荷,如内压引起的接触载荷、外载荷和局部作动载荷等。 三、固体火箭发动机的推力控制 推力控制包括推力向量控制和推力终止。 通常所说的固体火箭发动机的推力向量控制仅为推力方向控制,并不包括推力大小控制。由于固体火箭发动机燃烧室内装有推进剂,不可能像液体火箭发动机那样用摆动发动机的方法来改变推力方向,因此,只有通过喷管来实现推力向量控制。固体火箭发动机的推力向量控制装置与喷管结构密切相关。 推力终止装置,用来当火箭达到预定飞行速度后及时终止发动机推力,并使之与弹头脱离。实现推力终止的方法很多,最常用的是反喷管推力终止装置。 四、喷管及其推力向量控制装置的设计要求 喷管设计技术要求主要有结构要求、工作条件、性能要求、环境条件、可靠性和维修性要求等。 (1)喷管结构要求 喷管结构类型:潜入、非潜入、或特种喷管; 喉径、扩张比、长度、外形及配合结构尺寸等。(2)喷管工作条件 设计最大压强和平均压强,估算的压强时间曲线; 推进剂类型,燃烧产物主要成分及物质的量,燃气温度,气体常数,燃气比热比,凝聚相粒子摩尔数等。(3)性能要求 效率高,选择适当的喷管扩张比,尽量减少各种损失,如磨擦、散热、气流扩张、气流分离和二相流损失;能提供所需侧向力,并尽可能减少轴向推力损失。 工作可靠,在高温、高压燃气作用下,其结构具有足够的强度和良好的气密性,烧蚀量满足预定要求。 结构质量轻,以保证喷管(含推力向量控制装置)有较高的冲量质量比(质量比冲)和发动机有较高的质量比。 推力向量控制装置具有良好的频率响应特性和比较小的驱动功率。 结构合理,各组合零部件间的间隙适中、同轴性好,可动部分运动灵活,且气密性好,易加工,制造成本低。 喷管外壁面温度小于规定值。 候补烧蚀率低。(4)环境条件 喷管工作的环境温度; 喷管工作高度; 贮存的环境及要求; 振动及过载条件等。(5)可靠性和维修性要求 可靠性指标及验证方法; 维修性要求。 五 喷管设计程序固定喷管设计程序如图4-1所示:

图4-1 喷管设计程序框图 4.2 喷管的气动设计喷管的气动设计包括型面设计,流场计算及其它有关参数的计算。流场及其它有关参数,如燃气温度、压强、密度、速度、质量流量等均已在《固体火箭发动机原理》课程中讲过,因此这里只介绍喷管型面设计。 喷管的型面设计是合理地选择收敛段、喉部和扩散段三部分的形状参数,以便使所设计的喷管具有最高的效率。 型面设计包括收敛段、喉部和扩散段气动型面的设计。收敛段的作用是把燃气逐渐加速到声速,由于收敛段的形状不同,燃气加速的程度不同。由此造成喉部声速分布的不同,从而使喷管出口面上燃气参数分布的不均匀,造成一部分性能损失。从工程的观点分析,只要选择一个造型简单,而且能获得声速分布较均匀的形状既可。收敛段主要分为潜入喷管收敛段和非潜入喷管收敛段。收敛段的设计既要使气流均匀加速,又要使喷管的长度尽可能短。与收敛段设计相关的参数有: 接头半径R:应等于后封头接头半径。 收敛半角β:β太小会增加喷管的长度,太大会增加气流的总压损失,β=30°~60°。 入口段椭圆的长半轴和短半轴Ra,Ru:对于潜入和半潜入喷管,入口段型面通常设计成椭圆形,其长短轴之比为3:2,椭圆中心取在喉部截面上,长轴一般为1~2Rt。有时因结构需要,入口段可以做成几段圆弧光滑连接连接而形成的型面入口段的长度不宜过长,通常取1~2Rt。详细型面数据可由专门的喷管设计软件设计。 喷管喉部包括上游一部分、喉部药柱段和下游初始膨胀段。 喉段长度Lt:喉径处设计一圆柱段一方面可提高喉部的加工精度另一方面喉部的上下游可以连续过渡。一般地Lt≤(01~0.3)Rt。 喉部半径Rt:在总体方案设计中已做讨论。 喉部下游半径Rd:为了改善喉部的气动特性,加一圆弧段是非常必要的以减小喷管下游的烧蚀。Rd太小燃气急剧加速,初始扩张区下游烧蚀严重。但Rd太大会增加喷管的长度。因此需按要求和所选材料来合理选取Rd。 扩散段型面设计主要是设计锥形喷管和钟型喷管,钟型喷管喷管可以分为抛物线形、三次多项式型、双圆弧形和离散数据点形,描述扩散段内型面的主要参数有: 初始膨胀半角αm和出口膨胀半角αe:特型喷管的初始扩张半角αm对喷管的长度和燃气流动影响很大。喉部下游的超声速气流随喷管截面积的增大而不断膨胀加速,速度方向指向壁面,在惯性作用下使气流偏离轴线,常造成靠近壁面气流的密度大于中心气流密度。以至壁面压强高于轴心压强。Αm增大,喷管长度缩短,严重影响气流膨胀,加大喷管损失,且会引起初始膨胀区及其下游壁面严重烧蚀。通常特型喷管的初始膨胀半角αm=20~26°,最大可取32°。初始膨胀半角和出口扩张半角之差对喷管性能有较大的影响。试验表明,当\({{\alpha }_{e}}-{{\alpha }_{m}}>{{12}^{\circ }}\)时,实际比冲会有较大的影响。 特型喷管的的损失系数可由下式计算: \(\eta \text{=}\frac{1}{2}\left[ 1\text{+}\cos \left( \frac{{{\alpha }_{m}}+{{\alpha }_{e}}}{2} \right) \right]\) (4-1) 由于一些复合推进剂中含有铝粉,其燃烧时会生成Al2O3颗粒,形成凝聚相,它随燃气一道流经喷管,形成所谓的两相流。两相流不仅使流场变得非常复杂,使气流速度减小,并造成发动机比冲损失约1.5~2.5%。 膨胀比:在发动机总体方案阶段已经讨论过。在通常情况下扩张比是由总体给出的。在总体没有给出喷管的扩张比时,应根据发动机总体限定的结构尺寸及质量等条件下,选取扩张比使得发动机的比冲最大。扩张比和压强比是互相依赖的,即知道压强比可以求出膨胀比,知道膨胀比可以求出压强比。 出口型面设计:这里将根据膨胀比、出口膨胀半角和出口膨胀半角设计型面。 4.2.1 收敛段和喉部(1)非潜入喷管 非潜入喷管的收敛段型面一般采用圆锥形(图4-2),其收敛(入口)半角β在30~60°范围内选择。β值选得太小,会增加收敛段长度,使质量和散热损失增大;β值太大,会发生颈缩现象,造成流量损失,同时会加重烧蚀。通常取β=45°。

图4-2 非潜入喷管的收敛段和喉部

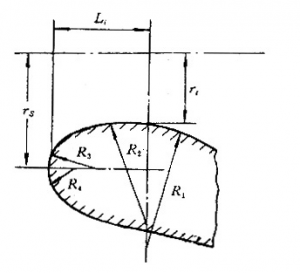

图4-3 潜入喷管的入口段形状 喷管喉部包括喷喉的上游与收敛段相切的部分和下游的初始扩散段。喉部形状设计不合理,会造成2~3%的比冲损失,实验结果表明,喉部曲率半径rc越小,喷管效率越低,比冲损失越大。当rc等于或大于喉径(2rt)时,损失最小。但太大也会造成喷管长度增加。所以设计时一般取rc=1~2re(图4-2a)。 为适应结构布局需要,喉部上、下游设计成两个不相等的曲率半径,如图4-2b所示。或将喉径处设计成圆柱段,如图4-2c所示。对于喉径rt≥10cm的喉部,取圆柱段宽Lt≤0.5rt喉部下游半径re2对喷管下游壁面烧蚀有明显影响,re2大,燃气加速缓慢,使初始扩张区下游烧蚀减轻;rc2燃气加速急剧,初始扩张区下游烧蚀严重。但rc2大会使喷管加长,增加消极质量。因此需按要求和所选用材料来合理选取rc2。 (2)潜入喷管 喷管的一部分(收敛段或收敛段加喉部)或绝大部分伸进燃烧室中的叫做潜入喷管。潜入喷管的收敛段和喉部往往构成一个整体。收敛段处于两面或三面受热状态。因此其造型不同于非潜入喷管,把它叫作入口段更确切些。 入口段型面通常设计成椭圆形,其长短轴之比为3:2,椭圆中心取在喉部截面上,长轴一般为1~2rt。有时因结构需要,入口段可以做成由几段圆弧光滑连接而成的型面。入口段长度不宜过长,通常取Li=1~2rt。图4-3所示为一种入口段的喉部的形状,图中Li=1~2rt 。图4-3所示为一种入口段的喉部的形状,图中Li为入口段长度,rs为头缘半径,各弧段半径R1、R2、R3和R4于具体结构设计时确定。 (3)长尾喷管

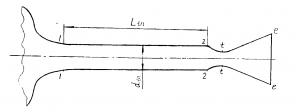

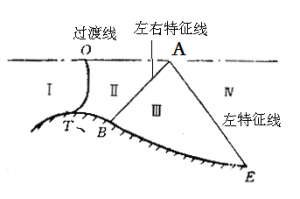

图4-4 长尾管结构参数 图4-4 为亚音速长尾喷管结构特征及参数,选择原则如下: 1)圆筒段内径的确定是以允许的的最大喷管外径,考虑到烧蚀、传热等所有上限值,使外壁温度和结构质量满足要求,通常情况下,尾管内径\({{d}_{itn}}=\left( 1.3\tilde{\ }2.0 \right){{d}_{t}}\)。 2)尾管内径在满足质量要求的情况下尽量能取上限; 3)尾管入口处的速度系数\({{\lambda }_{1}}\le 0.4\); 4)不允许圆筒内出现气流阻塞,即圆筒段长度Ltn与内径ditn之比应满足: \(\frac{{{L}_{tn}}}{{{d}_{itn}}}\le \left( \frac{1}{\lambda _{1}^{2}}+\ln \lambda _{1}^{2}-1 \right)\frac{k+1}{2k{{f}_{w}}}\) (4-2) 式中fw为壁面摩擦系数,建议取fw=0.00925,k-燃气的比热比。 5)尾喷管设计与其他常规喷管类似。 4.2.2 扩散段扩散段的设计重要参数的选择是扩张比,喷管面积扩张比与压强比关系如下: \(\frac{{{A}_{e}}}{{{A}_{t}}}=\frac{\sqrt{k}{{\left( \frac{2}{1+k} \right)}^{\frac{k+1}{2\left( k-1 \right)}}}}{{{\left( \frac{{{P}_{e}}}{{{P}_{c}}} \right)}^{\frac{1}{k}}}\sqrt{\frac{2k}{k-1}\left[ 1-{{\left( \frac{{{P}_{e}}}{{{P}_{c}}} \right)}^{\frac{k-1}{k}}} \right]}}\) (4-3) 通常情况下,喷管扩张比是由发动机总体给出的; 在总体没有给出扩张比时,应根据发动机总体限定的结构尺寸及质量等条件,选取扩张比使发动机获得比冲最大。 非潜入和潜入喷管的扩散段型面设计是一样的,通常有锥形和特形(钟形)两种。特型喷管的扩散段型面设计可分两种:变分原理法和直接优化法。 变分原理法是与喷管超音速段的特征线解法相联系的。特征线法是步进差分法中比较简便又最为精确的数值计算法。特征线法的基本思想是在流场中找到一些特征线,把原来的双曲型偏微分方程化为沿这些特征线成立的全微分方程,然后用差分法在特征线上或特征线的交点上对这些全微分方程求解。从物理观点上来看,特征线是物理扰动传播的路径。 直接优化法的基本思想是假设几种型面曲线,在不同初始膨胀角下进行计算,从而选出相对最佳的型面曲线和初始膨胀角。 (1)锥形扩散段 锥面母线与喉部圆弧相切,半锥角(扩张半角)一般取15°最佳;为使扩散段不致过长,目前一般取=18°。扩张半角引起的扩张损失系数可由下式计算 \({{\eta }_{div}}=\frac{1+\cos {{\alpha }_{e}}}{2}\) (4-4) 决定锥形喷管型面的参数有:喉部半径Rt、喉部下游半径RtD、面积膨胀比εA、出口膨胀半角αe锥形喷管由于其较长的长度在大型高性能的发动机中很少采用。其型面参数采用下面公式确定: 出口内半径:\({{{R}}_{e}}={{R}_{t}}\sqrt{{{\varepsilon }_{A}}}\) (4-5) 扩散段长度:\(Le=\frac{{{R}_{e}}-\left( {{R}_{t}}+{{R}_{tD}}-{{R}_{tD}}\cos {{\alpha }_{e}} \right)}{tg{{\alpha }_{e}}}+{{R}_{tD}}\sin {{\alpha }_{e}}\) (4-6) (2)特形扩散段 扩散段的母线为曲线所形成的扩散段叫做特形或钟形扩散段。特形扩散段比锥形扩散段造型复杂,需用空气动力学特征线原理造型,其性能也比锥形扩散段优越。 特形喷管的流场如图4-5所示,分为4个区:Ⅰ区为亚声速区,OT为声速过渡线;Ⅱ区为超声速初始膨胀区,AB叫右特征线,气流在该区内急剧膨胀加速,速度方向不断变化,在特征线AB上的各点速度方向与喷管轴线倾角最大。Ⅲ区为均衡区,AE叫左特征线,气流速度在该区内继续增大,其方向也在不断变化。从特征线AB开始倾角逐渐变小,在AE上的各点速度方向与轴线倾角最小;Ⅳ区为均匀气流区,气流通过特征线AE后,速度趋向均匀,等于A点的速度VA。 特形扩散段的造型有两种方法:一是特征线方法;一是印度科学家饶(Rao)提出的饶氏方法,用以求定长喷管的最大推力的扩散段型面。这两种方法都比较麻烦,通常用取代的近似法,前者用双圆弧法近似,后者用抛物线法近似。

图4-5 特型喷管流场划分图

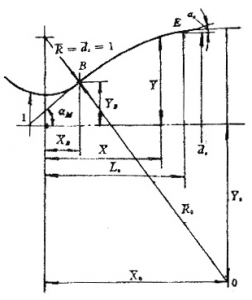

图4-6 双圆弧型面 1)双圆弧法 所谓双圆弧是指喷管扩散段内型面由两个圆弧组成,如图4-6所示。第一个圆弧为喉部区的型面,其中心位于喉部临界截面上,其半径R=dt。第二个圆弧为超声速区型面,其半径R0的大小正好与第一个圆弧切于点B,并与图4-5中用特征线法求得的型面BE相吻合。 双圆弧法是基于径向流动条件提出的,实践证明这种喷管的内型面不会产生激波,因为它与精确解求得的型面比较接近。但是,双圆弧喷管比较短,会造成部分欠膨胀损失和扩张损失。 双圆弧型面作图法如下(参见图4-6): 给定参数:喉径dt,扩张比ε,出口半角ae ; 由ε和2ae ,从图4-5中查得\({{\bar{L}}_{n}}={{L}_{n}}/{{d}_{t}}\); 求大圆弧R0的相对值\({{\bar{R}}_{0}}={{R}_{0}}/{{d}_{t}}\); \({{\bar{R}}_{0}}=\frac{\bar{L}_{n}^{2}+{{\left( 1.5-de/2{{d}_{t}} \right)}^{2}}-1}{2\left[ 1-{{{\bar{L}}}_{n}}\sin {{\alpha }_{e}}-\left( 1.5-de/2{{d}_{t}} \right)\cos {{\alpha }_{e}} \right]}\) 求二圆弧切点B上的气流最大倾角aM\({{\alpha }_{M}}={{\sin }^{-1}}\frac{{{{\bar{L}}}_{n}}+{{{\bar{R}}}_{0}}\sin {{\alpha }_{\varepsilon }}}{{{{\bar{R}}}_{0}}+1}\) 求大圆弧圆心的相对坐标\({{\bar{X}}_{0}}={{\bar{L}}_{n}}+{{\bar{R}}_{0}}\sin {{\alpha }_{\varepsilon }}\) \({{\bar{Y}}_{0}}={{\bar{R}}_{0}}\cos {{\alpha }_{\varepsilon }}-\frac{{{d}_{e}}}{2{{d}_{t}}}\) 求点B的相对坐标 \({{{\bar{X}}}_{B}}=\sin {{\alpha }_{M}}\) \({{{\bar{Y}}}_{B}}=1.5-\cos {{\alpha }_{M}}\) 给定\(\bar{X}=X/{{d}_{t}}\),且\({{\bar{X}}_{B}} |

【本文地址】