| 一文详解芯片刻蚀工艺之干法刻蚀(附PPT解析) | 您所在的位置:网站首页 › 半导体wac是什么意思 › 一文详解芯片刻蚀工艺之干法刻蚀(附PPT解析) |

一文详解芯片刻蚀工艺之干法刻蚀(附PPT解析)

|

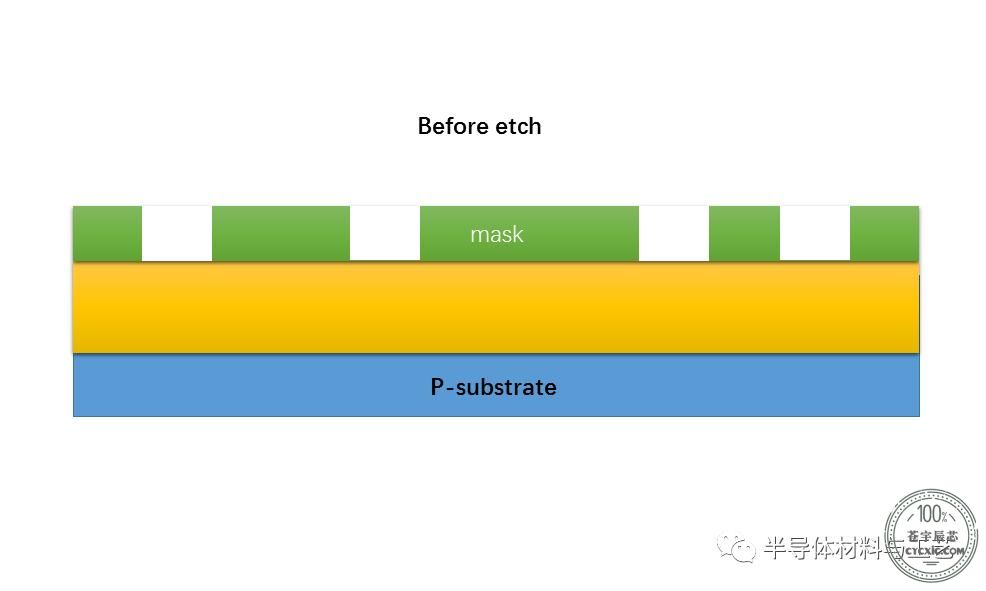

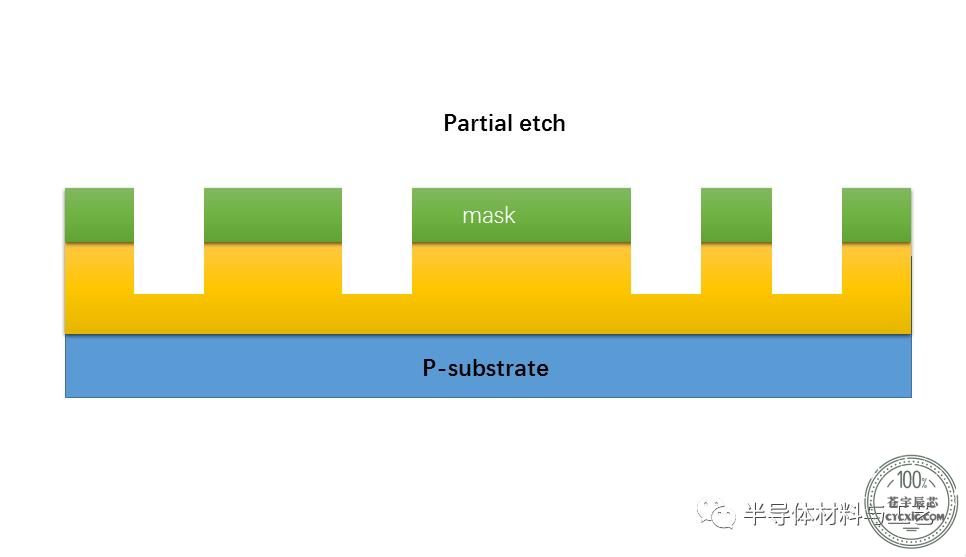

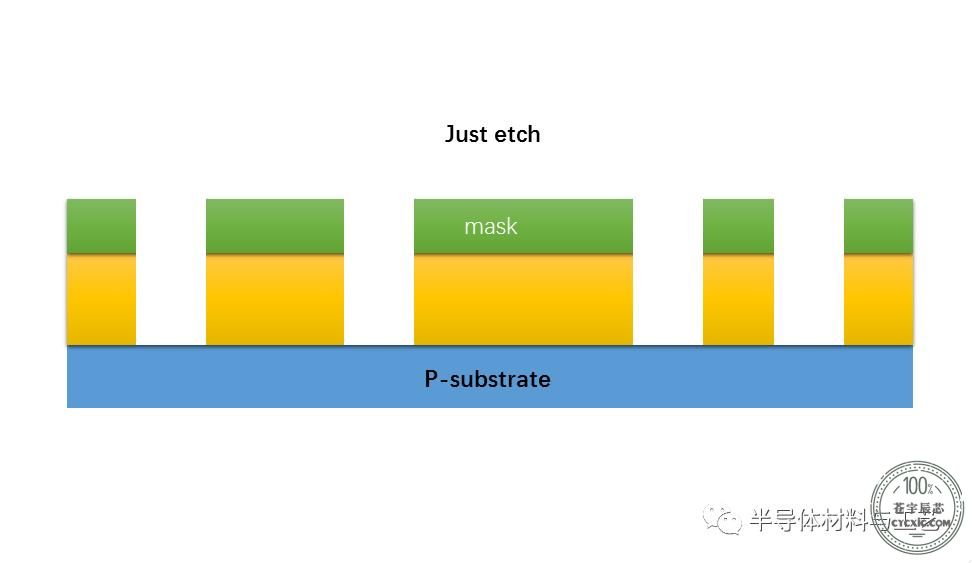

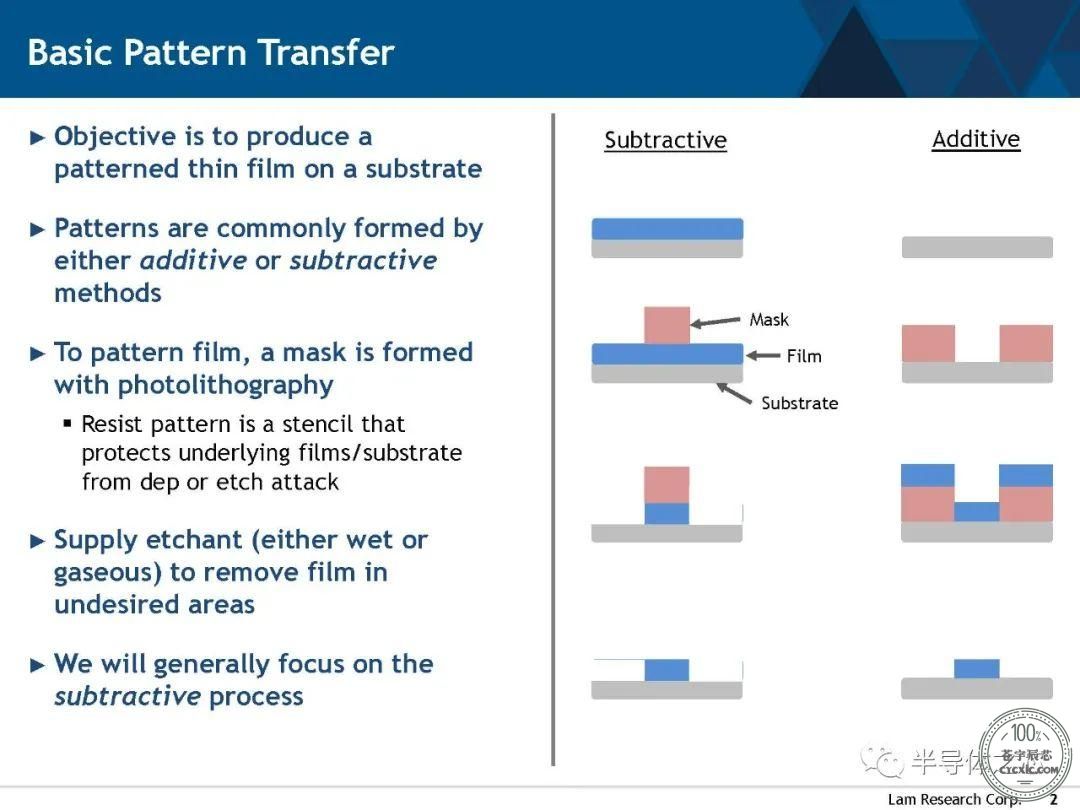

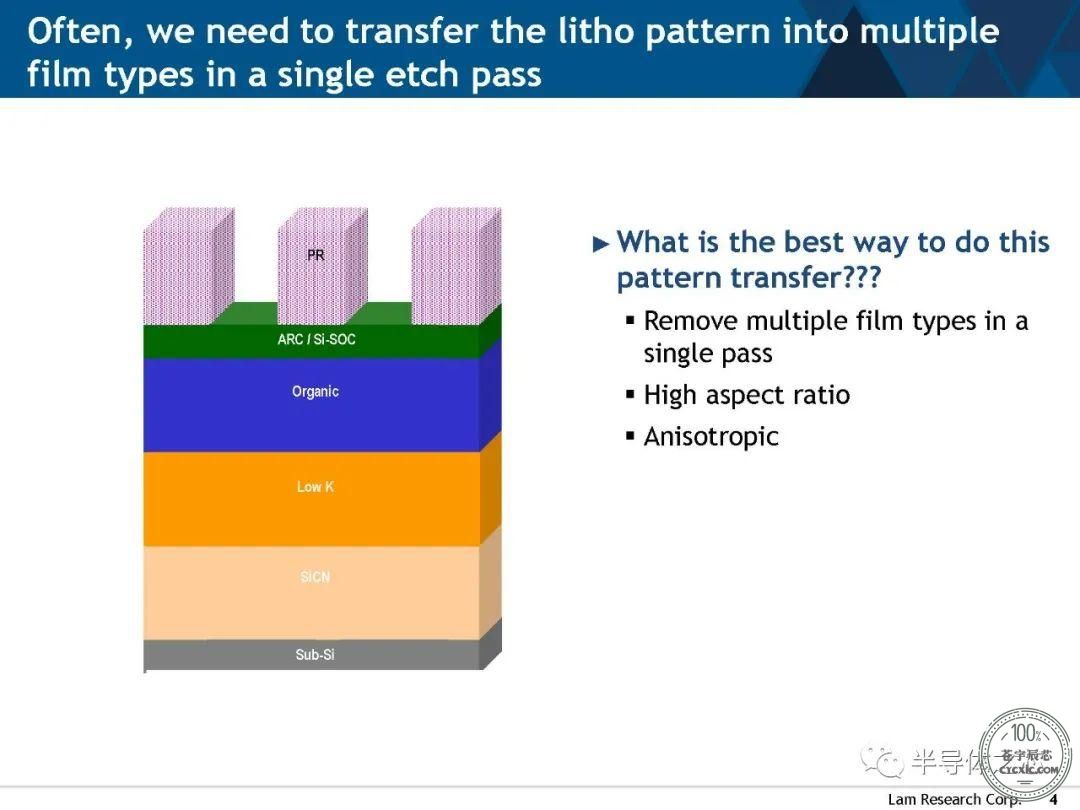

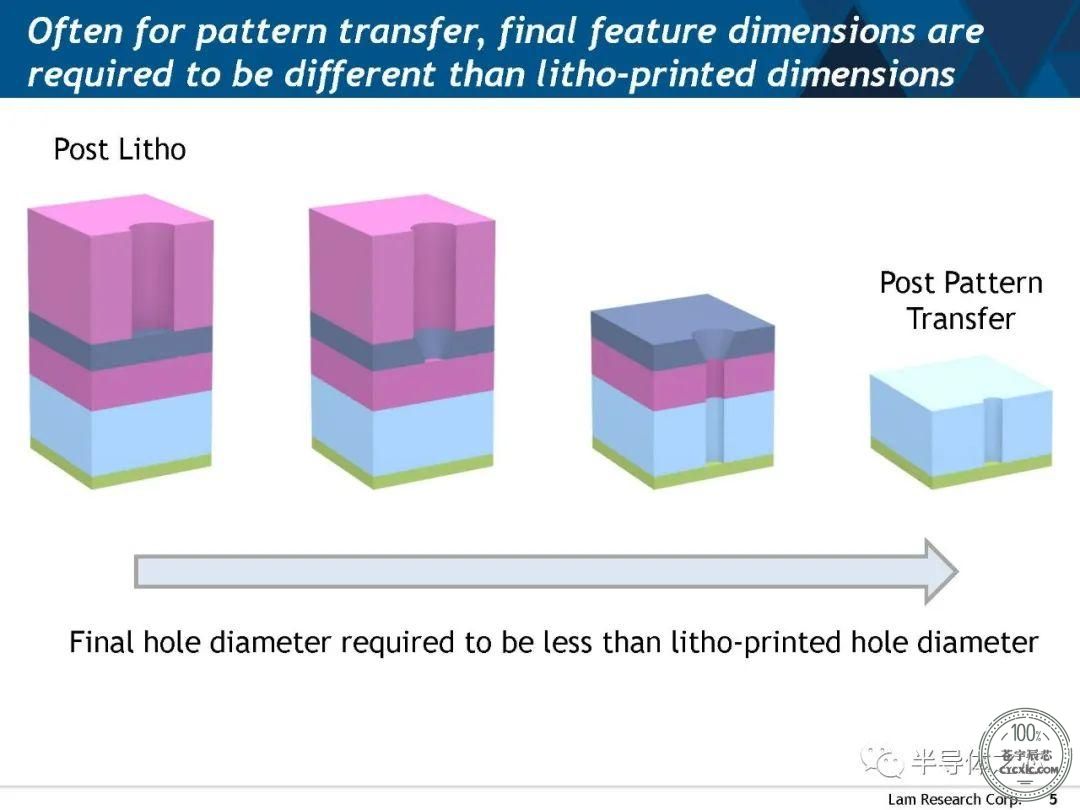

图1 ETCH动画 干法蚀刻(dry etch)工艺通常由四个基本状态构成:蚀刻前(before etch),部分蚀刻(partial etch),蚀刻到位(just etch),过度蚀刻(over etch),主要表征有蚀刻速率,选择比,关键尺寸,均匀性,终点探测。

图3 蚀刻前

图4 部分蚀刻

图5 蚀刻到位

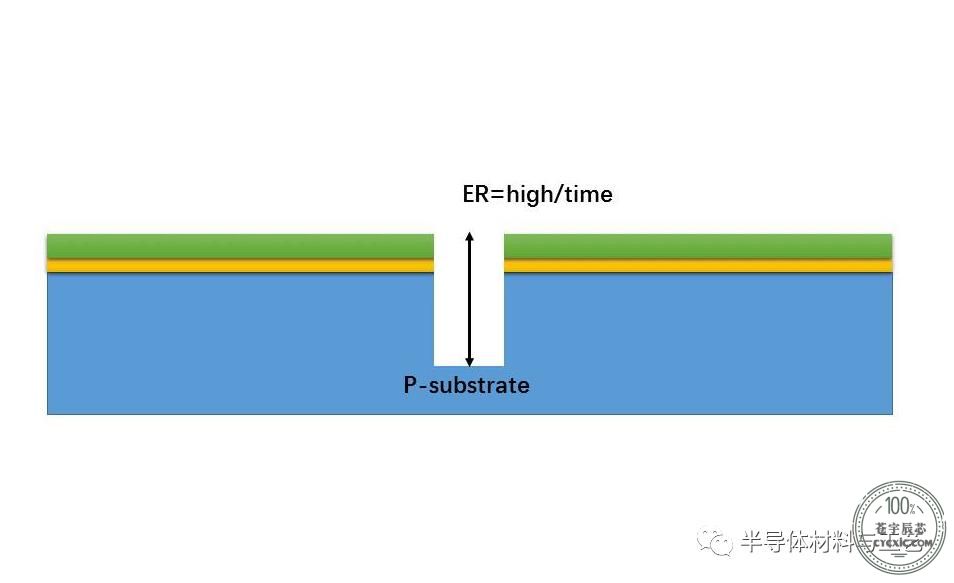

图6 过蚀刻 (1)蚀刻速率(etch rate):单位时间内去除蚀刻材料的深度或厚度。

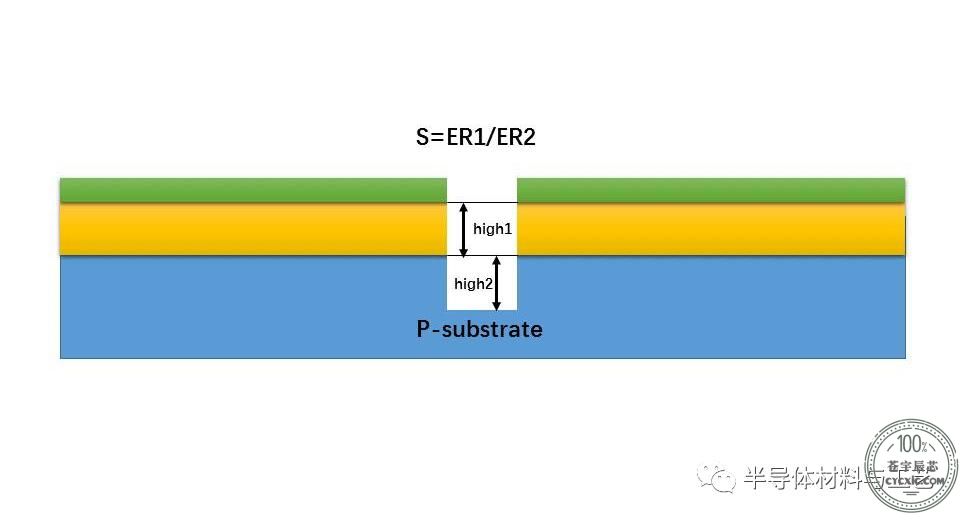

图7 蚀刻速率示意图 (2)选择比(selectivity):不同蚀刻材料的蚀刻速率比值。

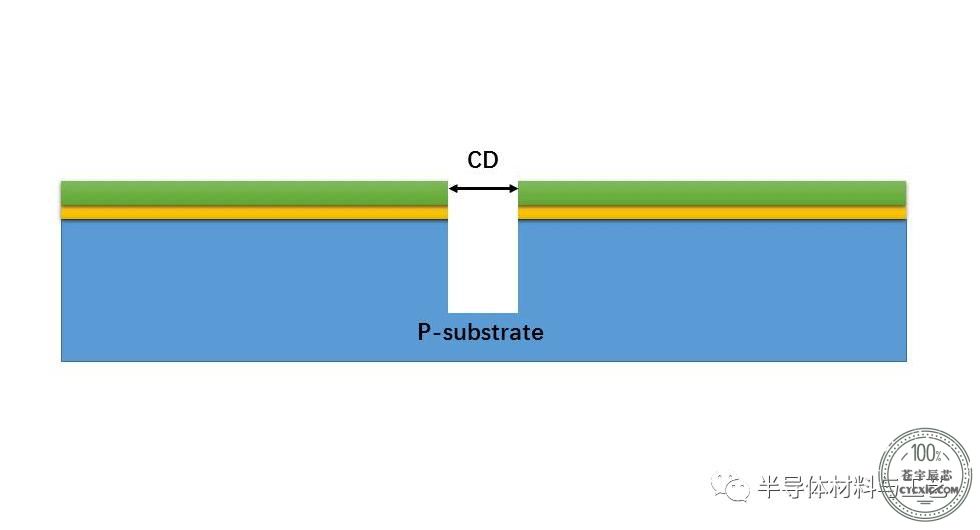

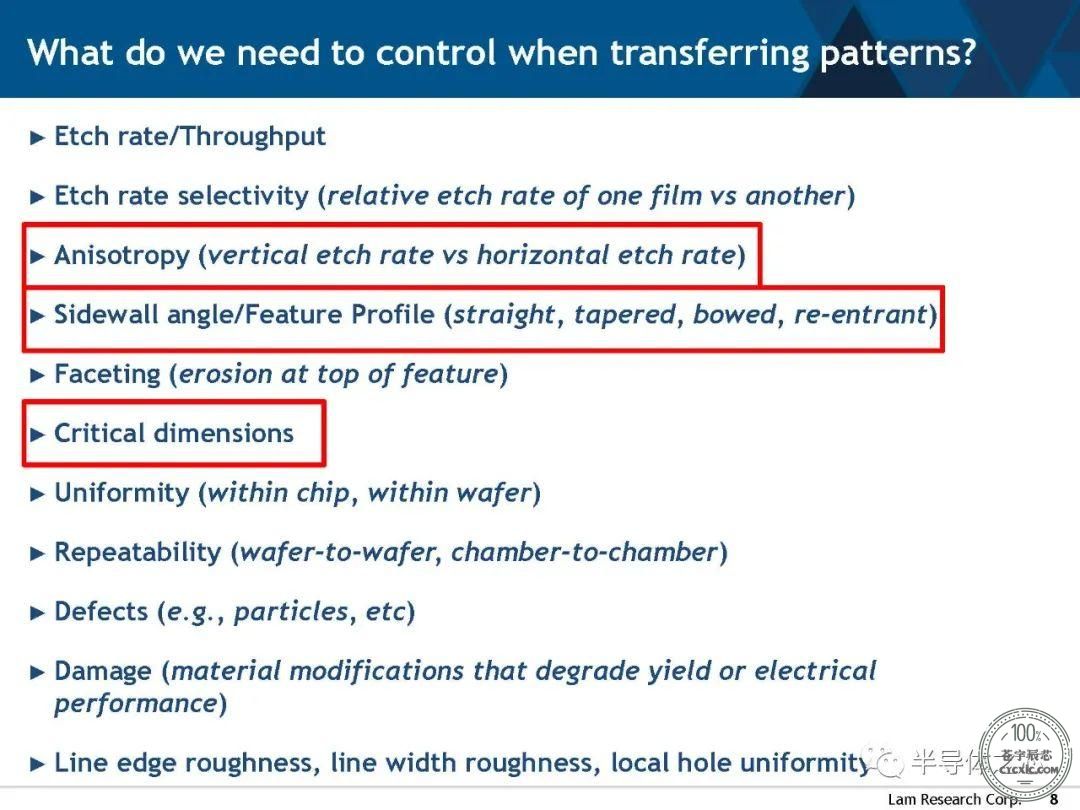

图8 选择比示意图 (3)关键尺寸(critical dimension):蚀刻完成后特定区域图形尺寸大小。

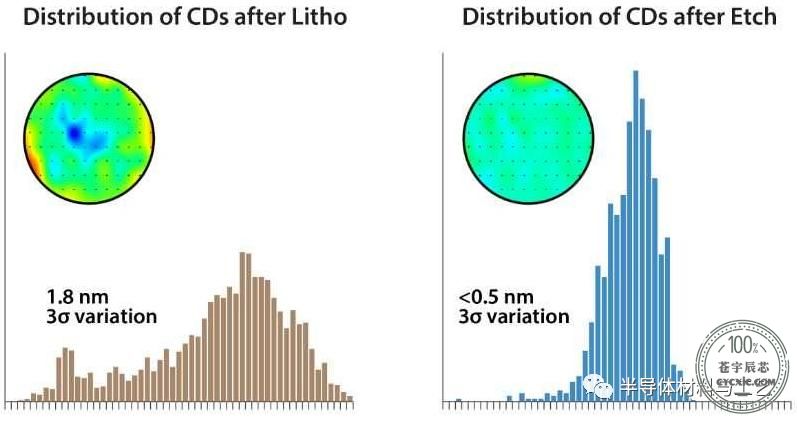

图9 关键尺寸示意图 (4)均匀性(uniformity):衡量蚀刻关键尺寸(CD)均匀性,一般用CD的full map表征,公式为:U=(Max-Min)/2*AVG。

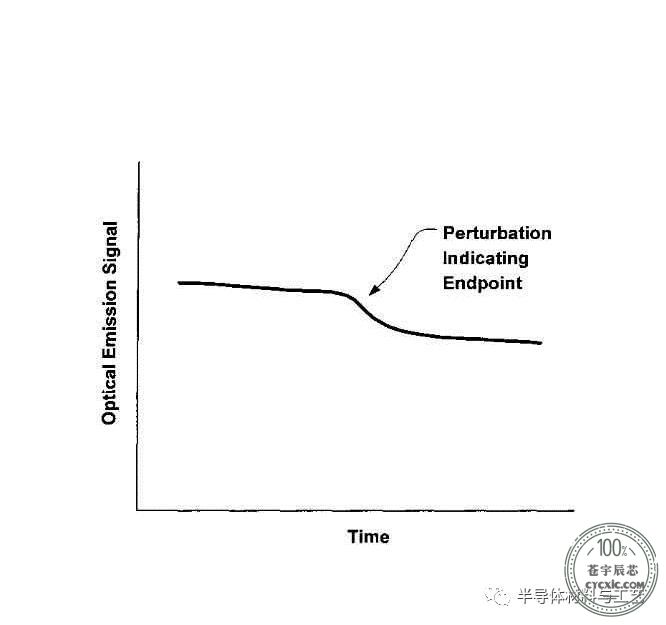

图10 均匀性示意图 (5)终点探测(end point):在蚀刻过程中时刻检测光强的变化,当某一特定光强发生明显上升或下降时终止蚀刻,以此标志某一层film蚀刻的完成。

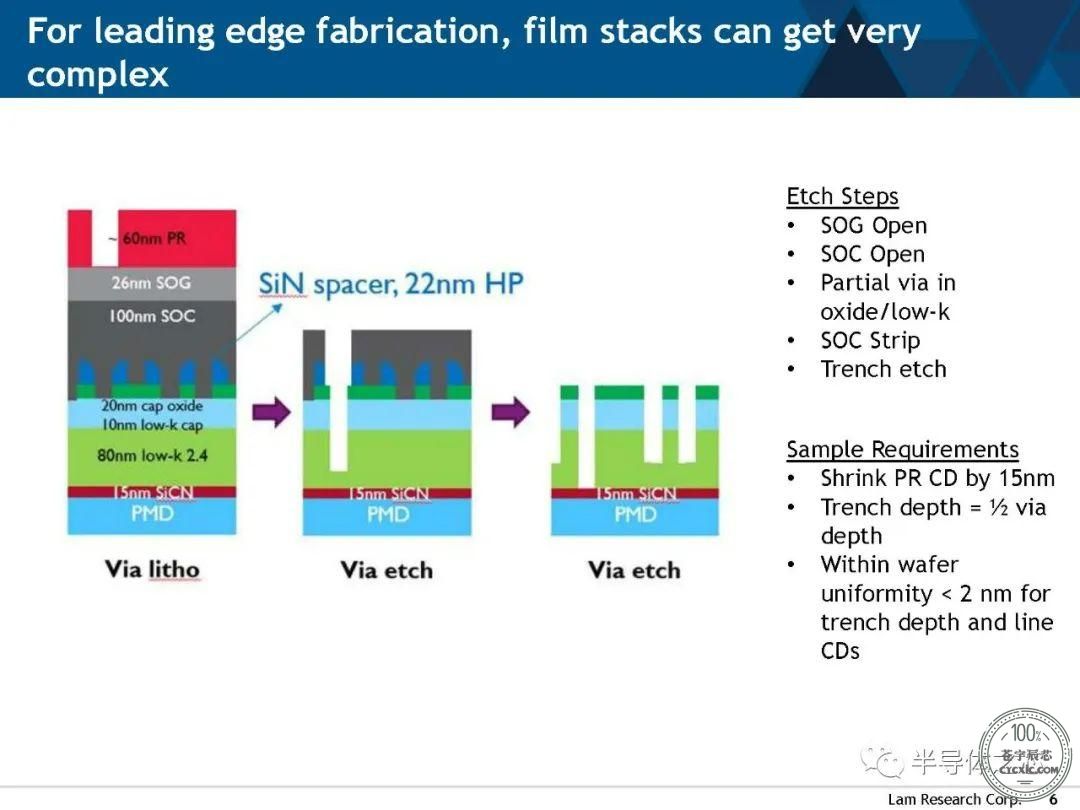

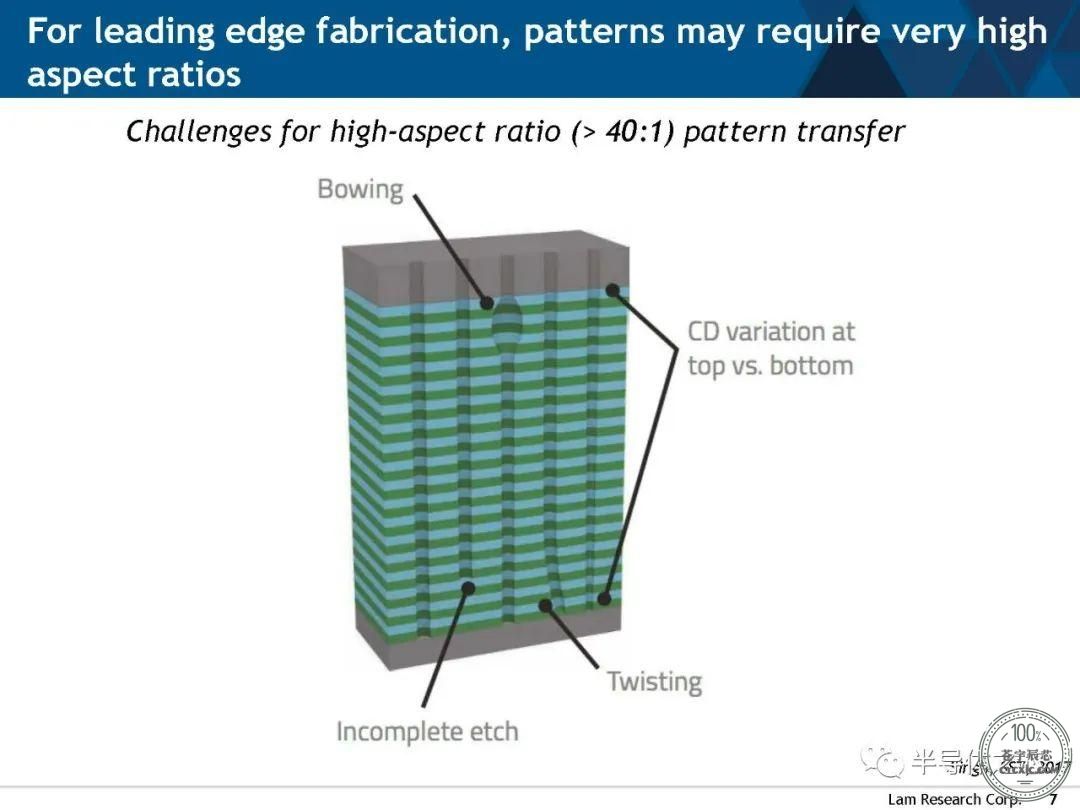

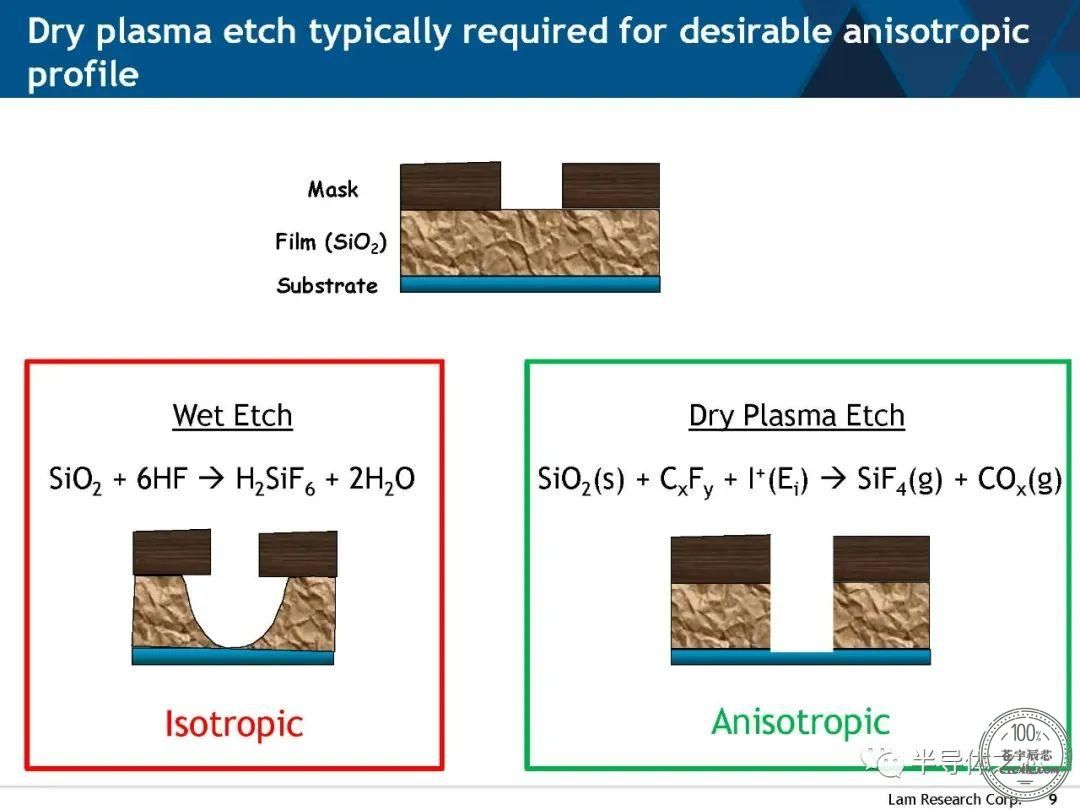

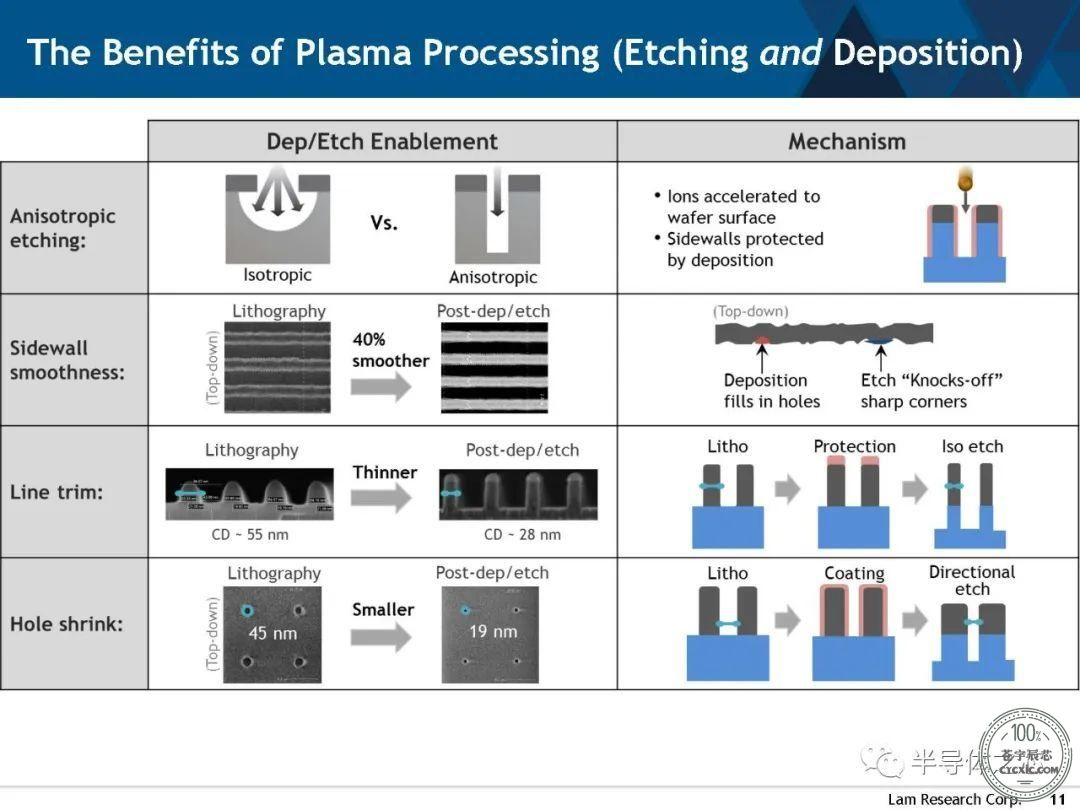

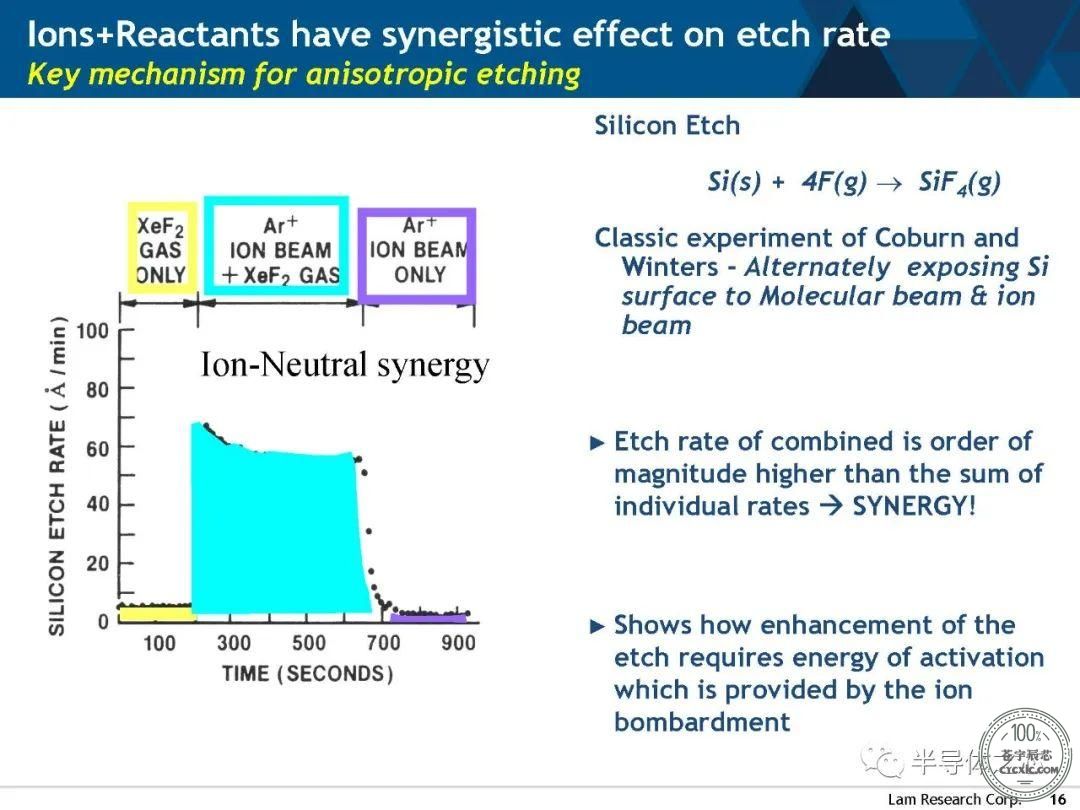

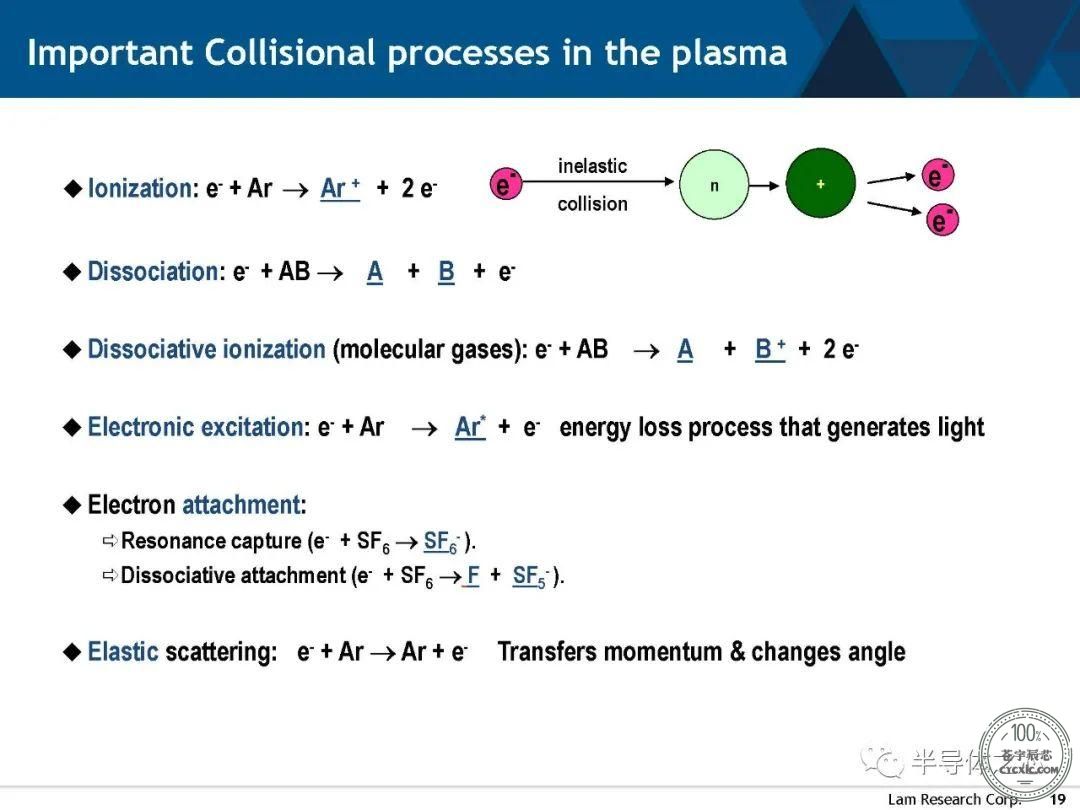

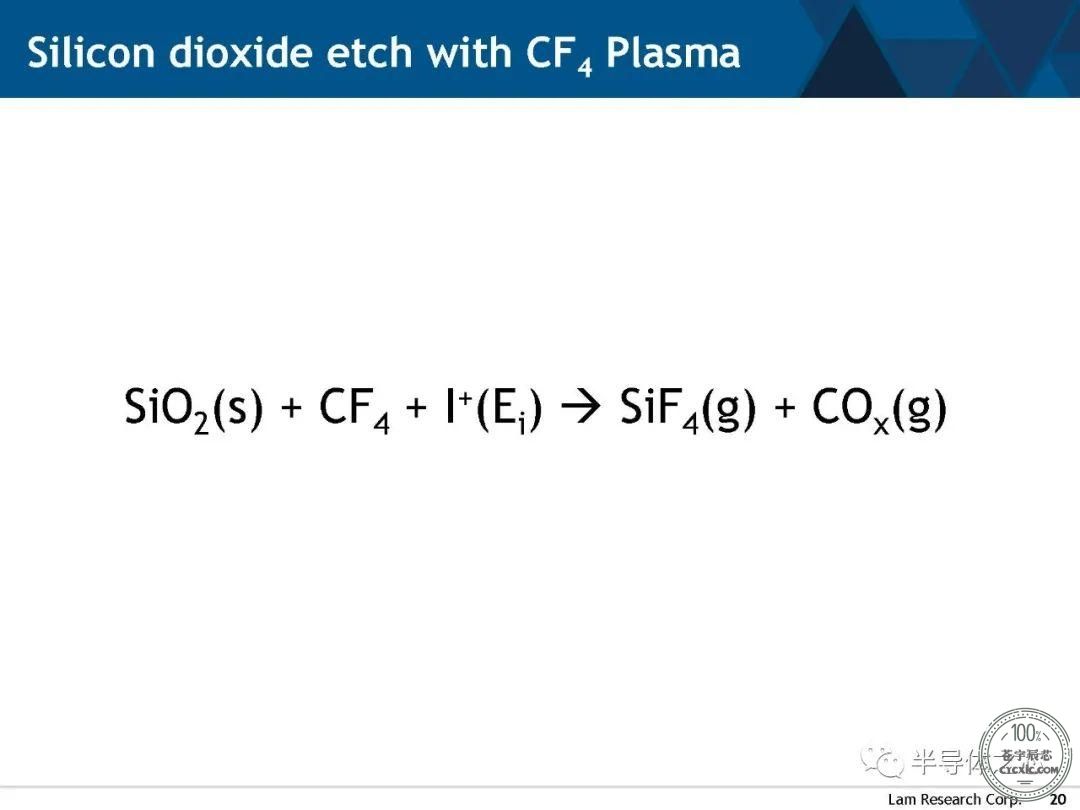

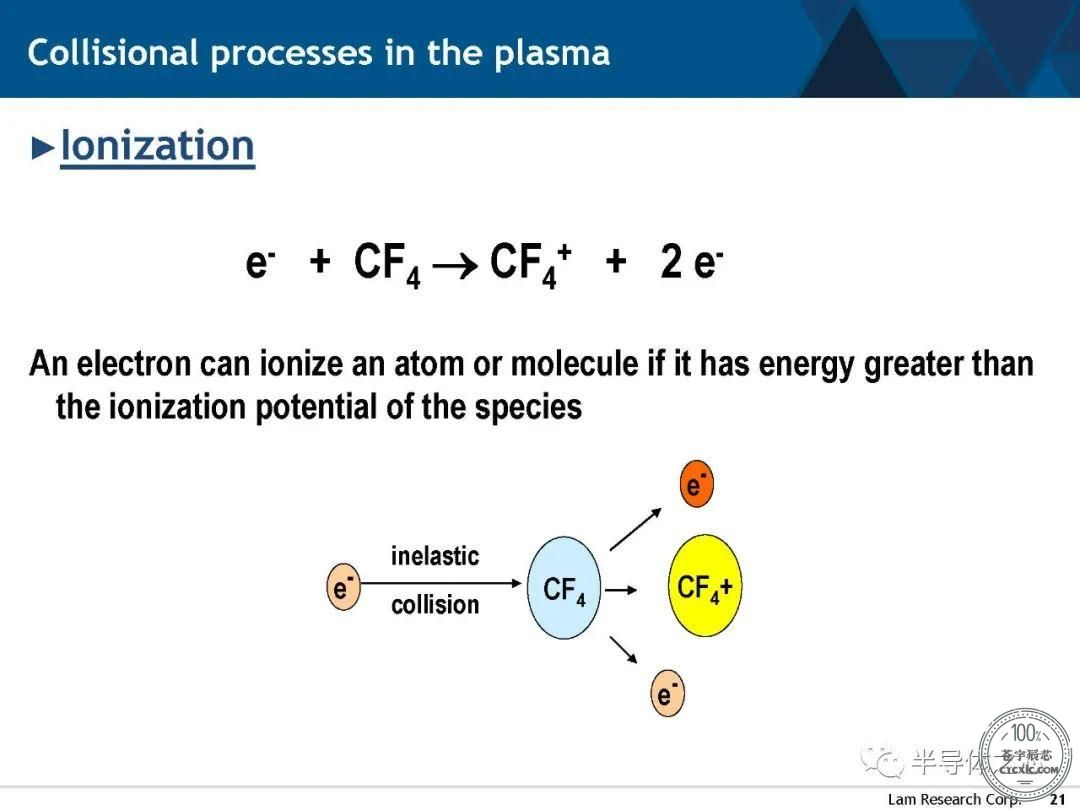

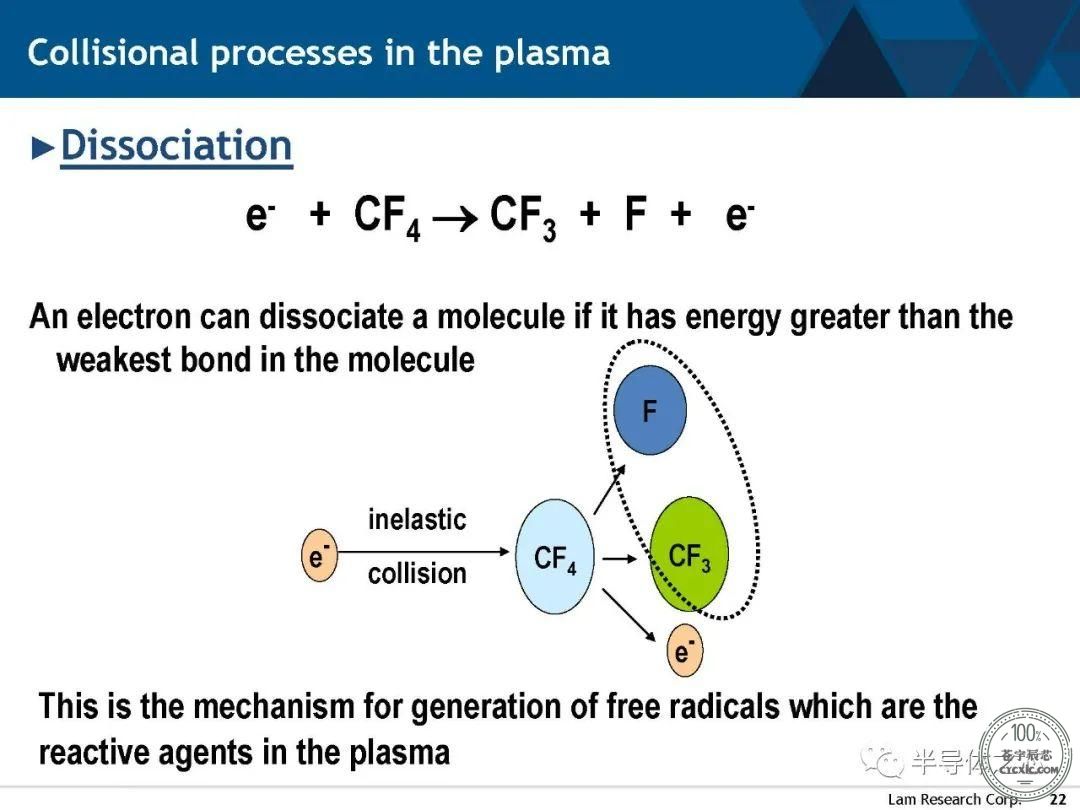

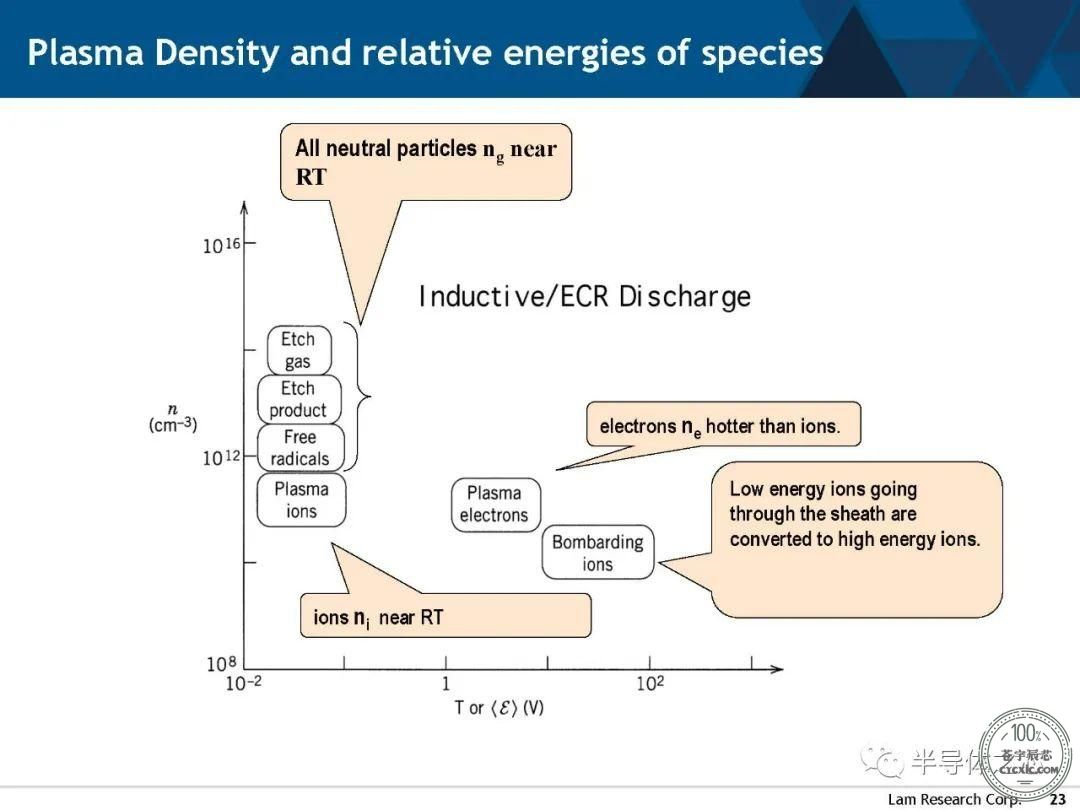

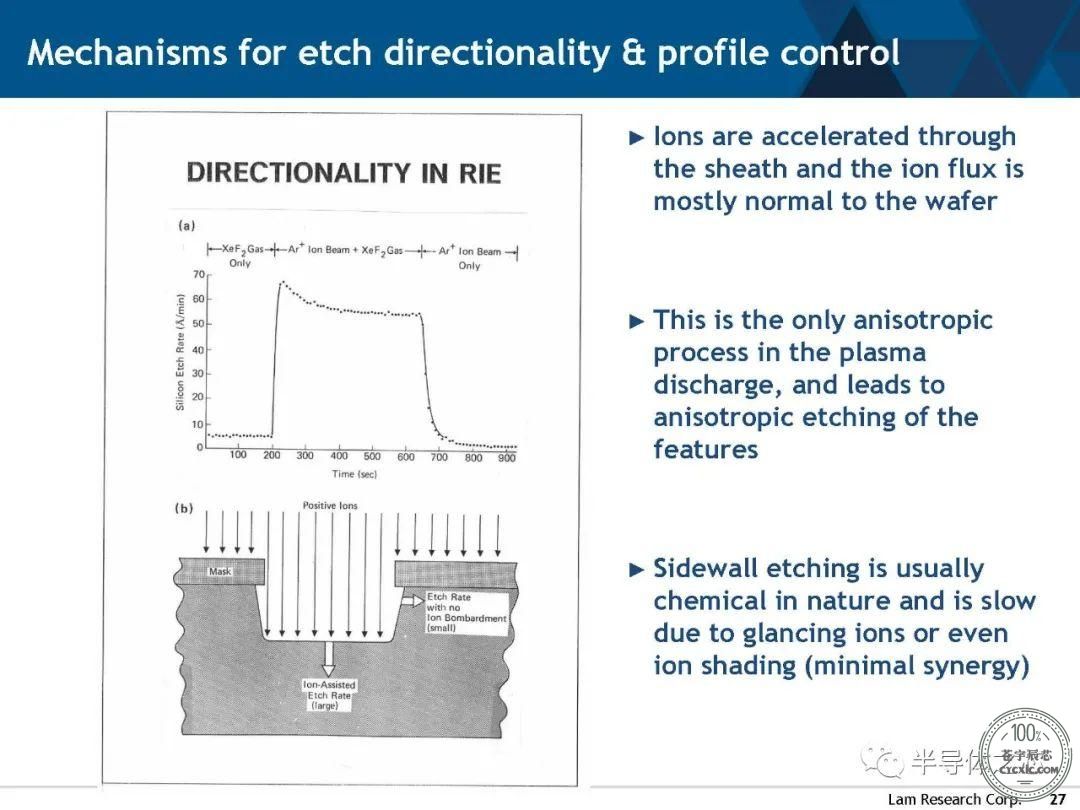

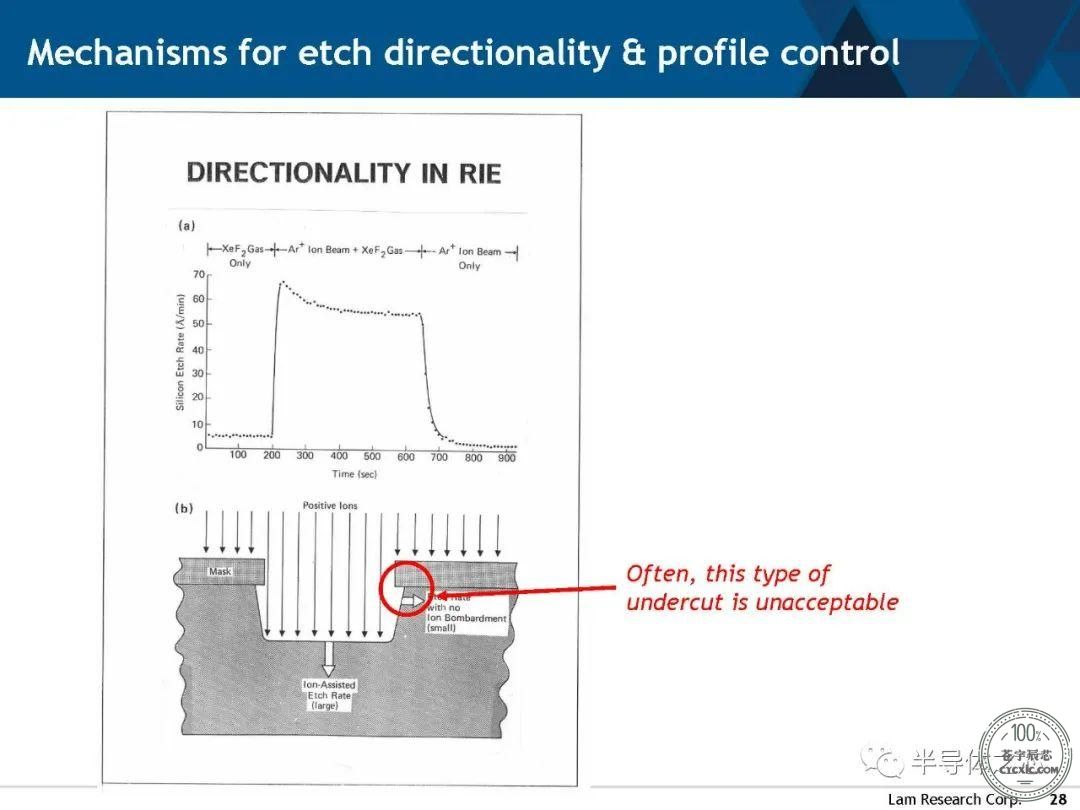

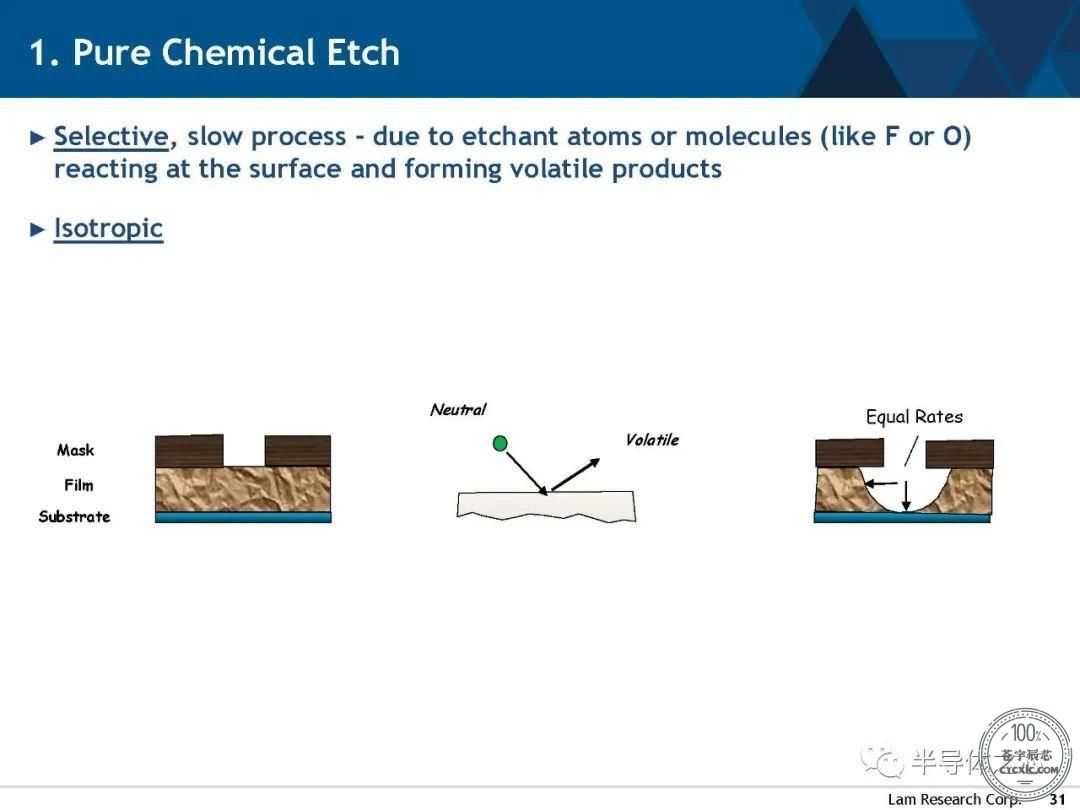

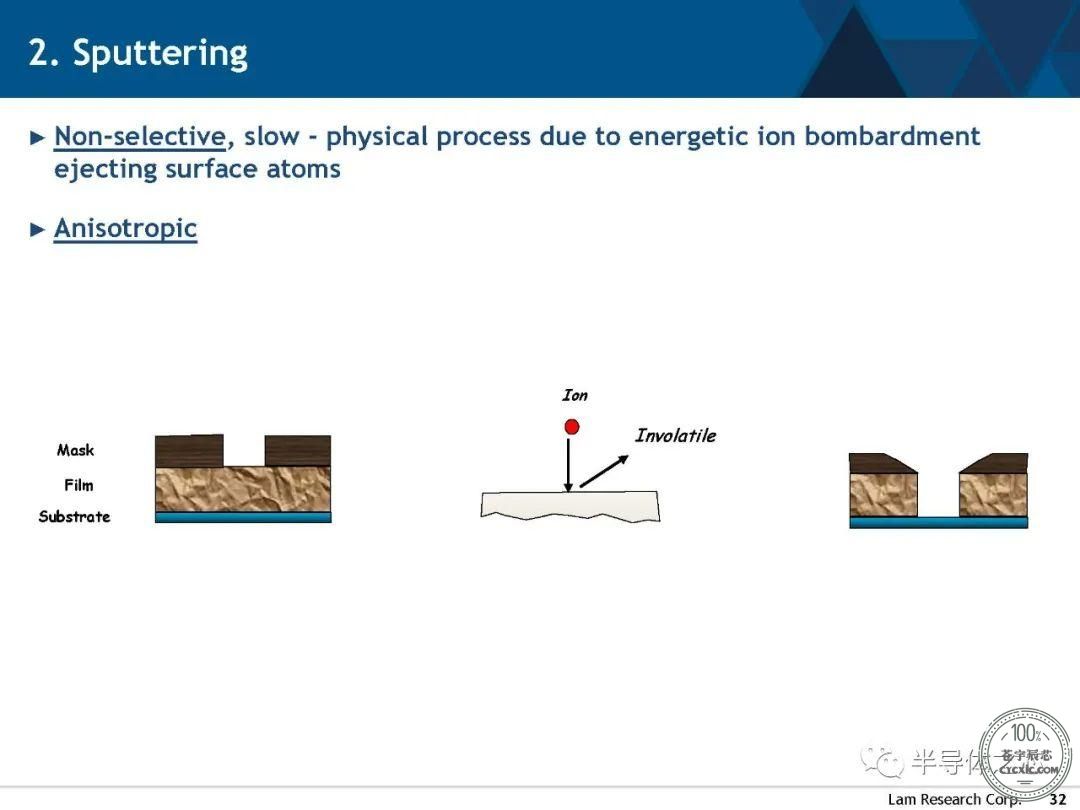

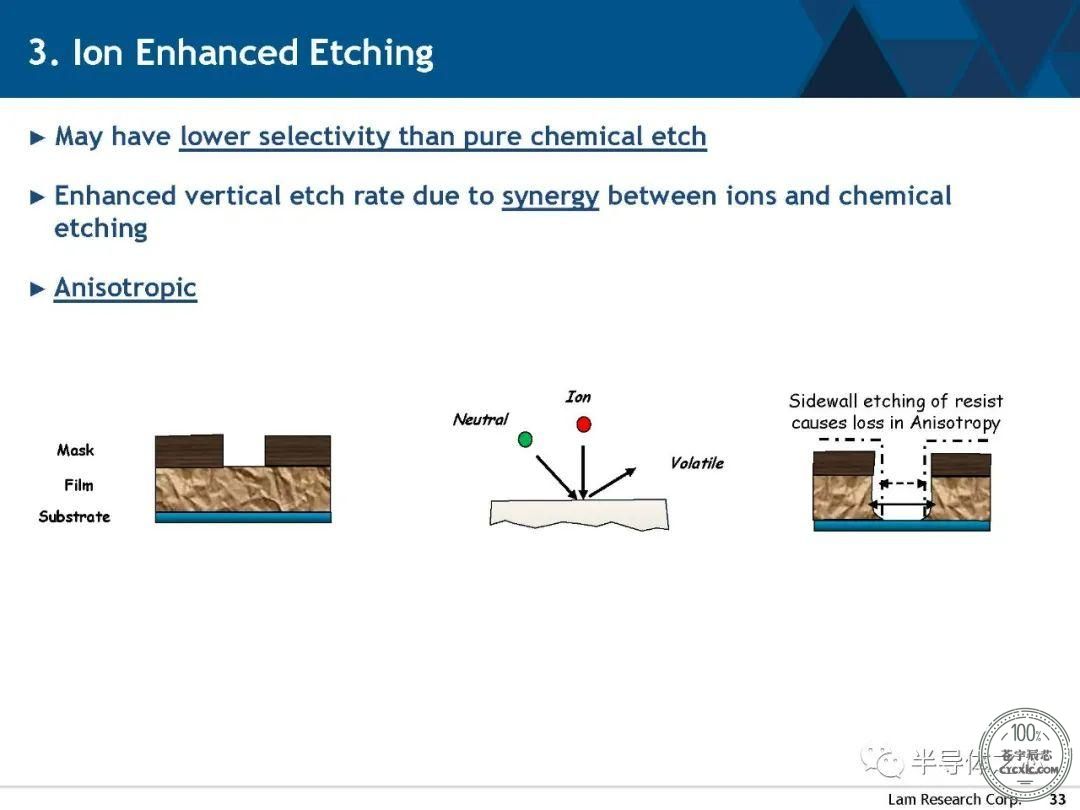

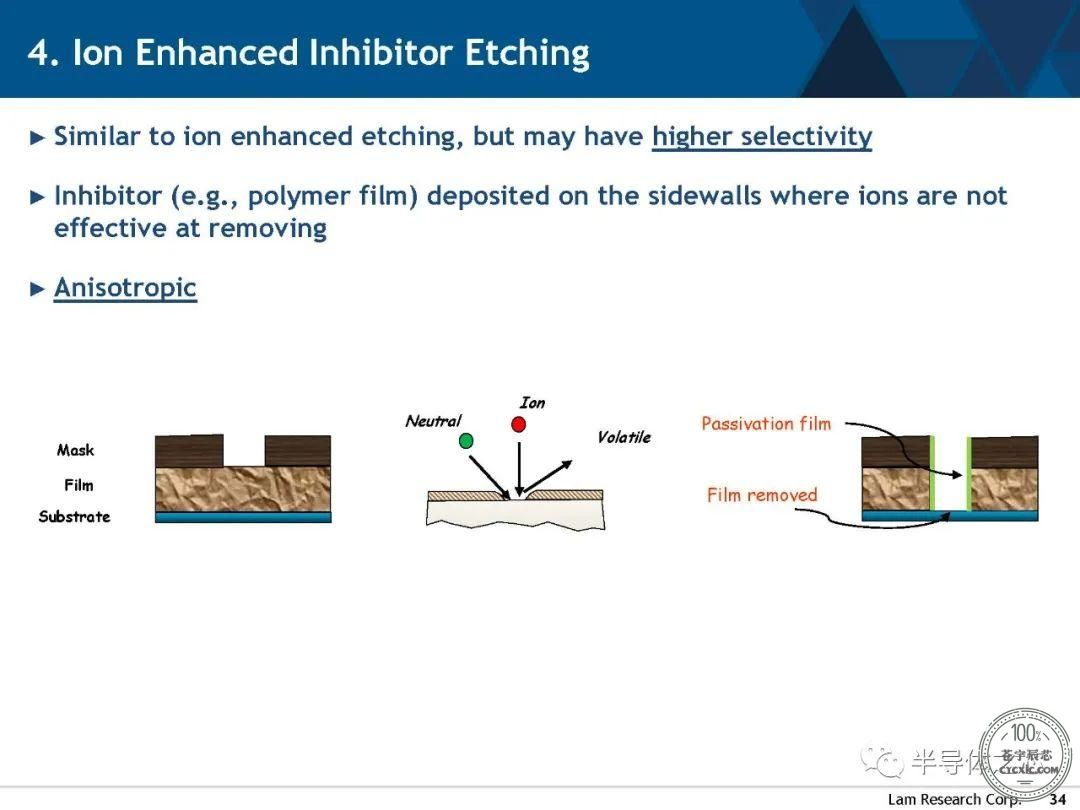

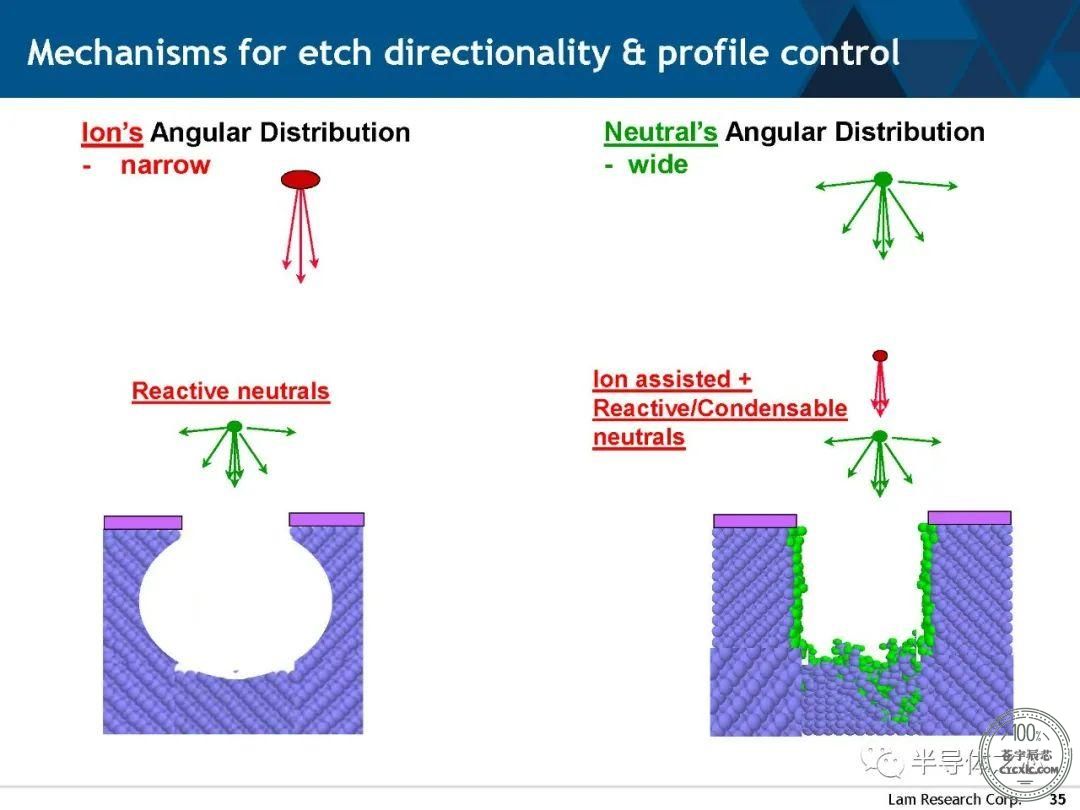

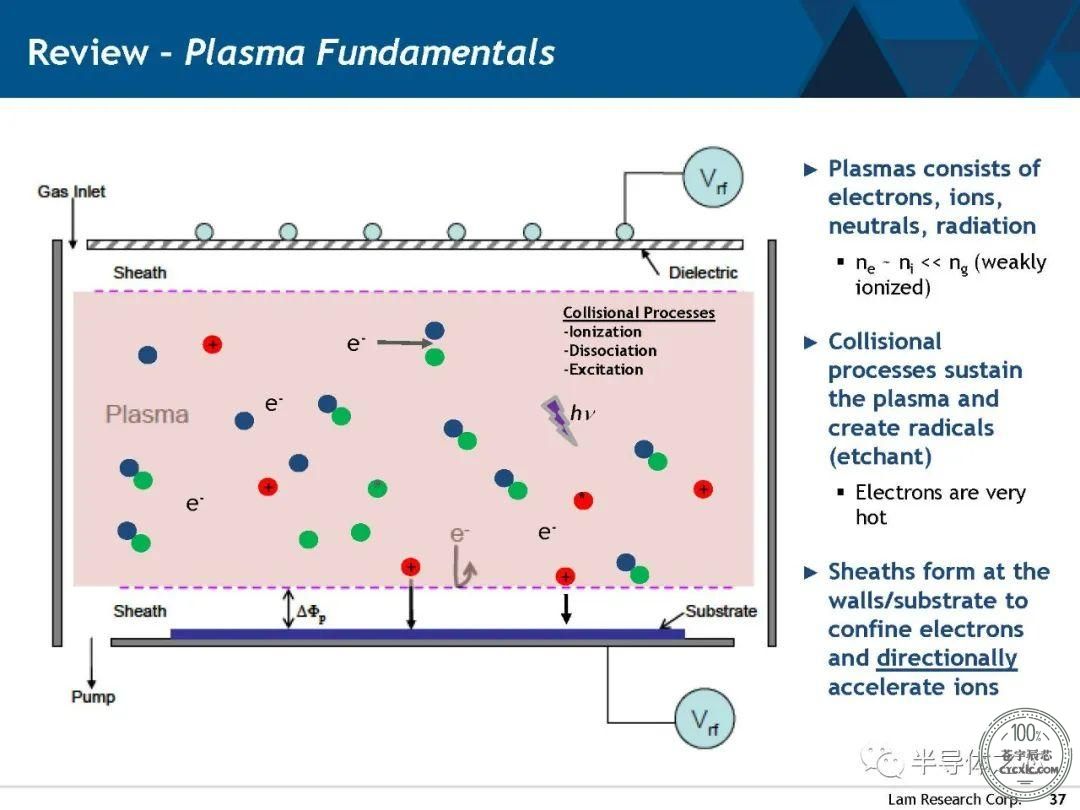

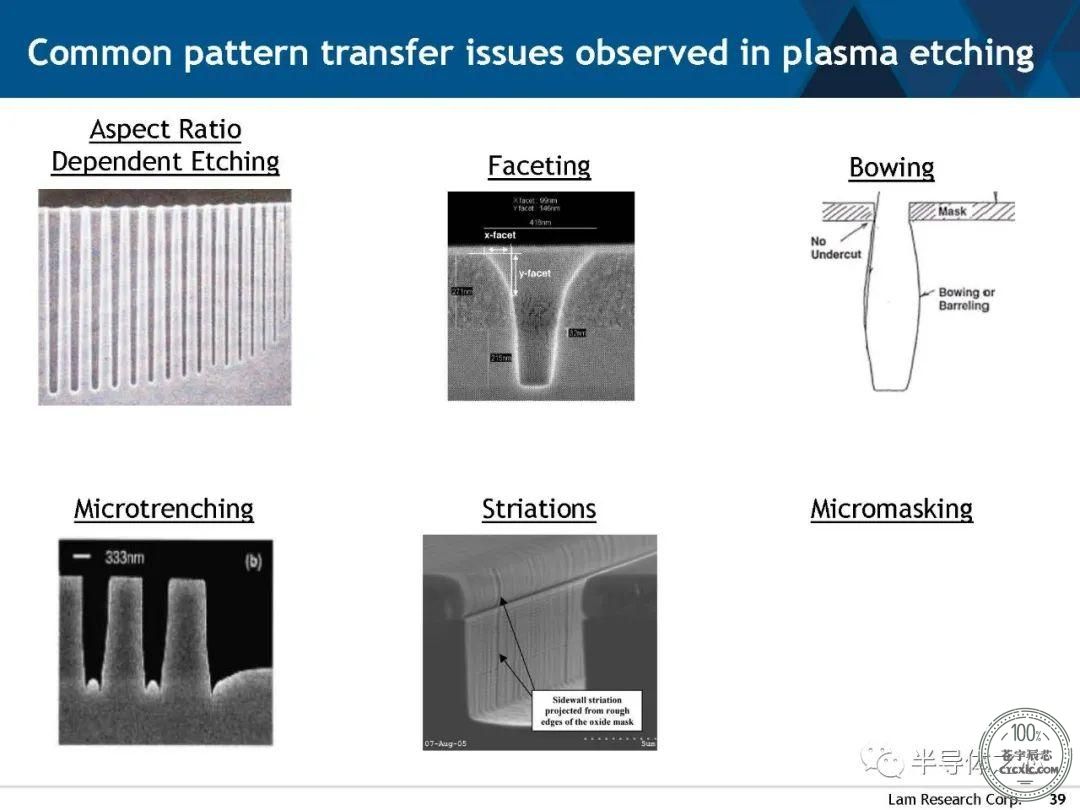

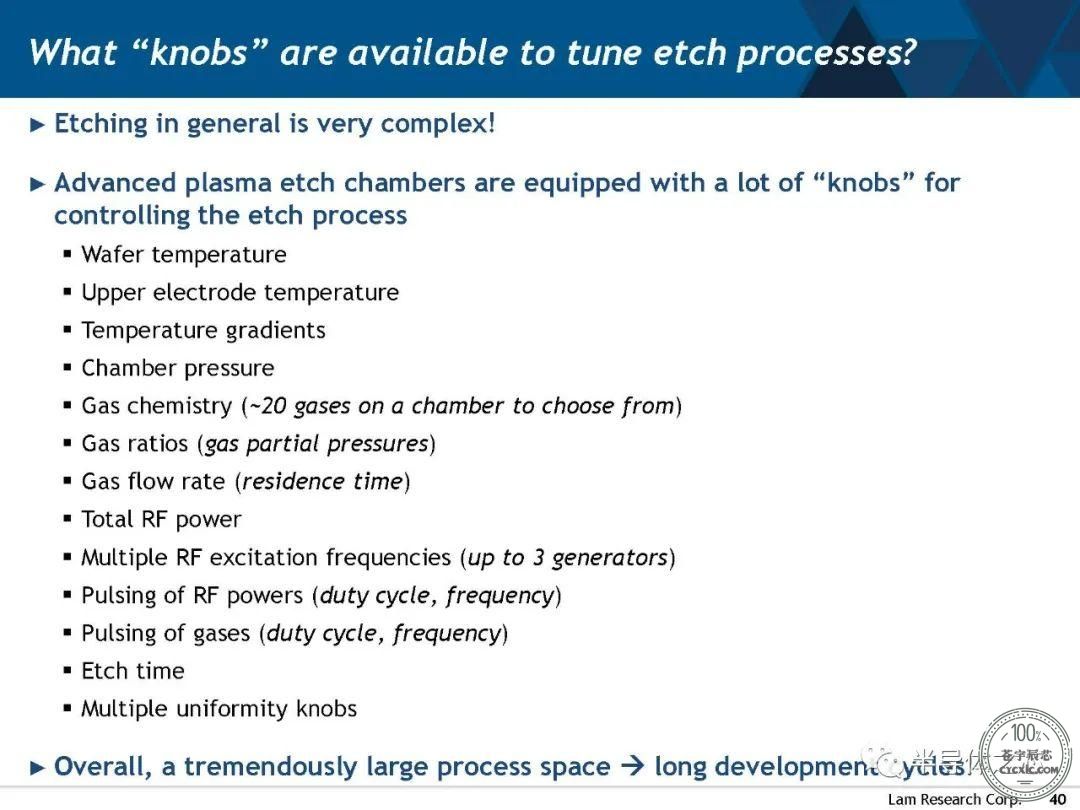

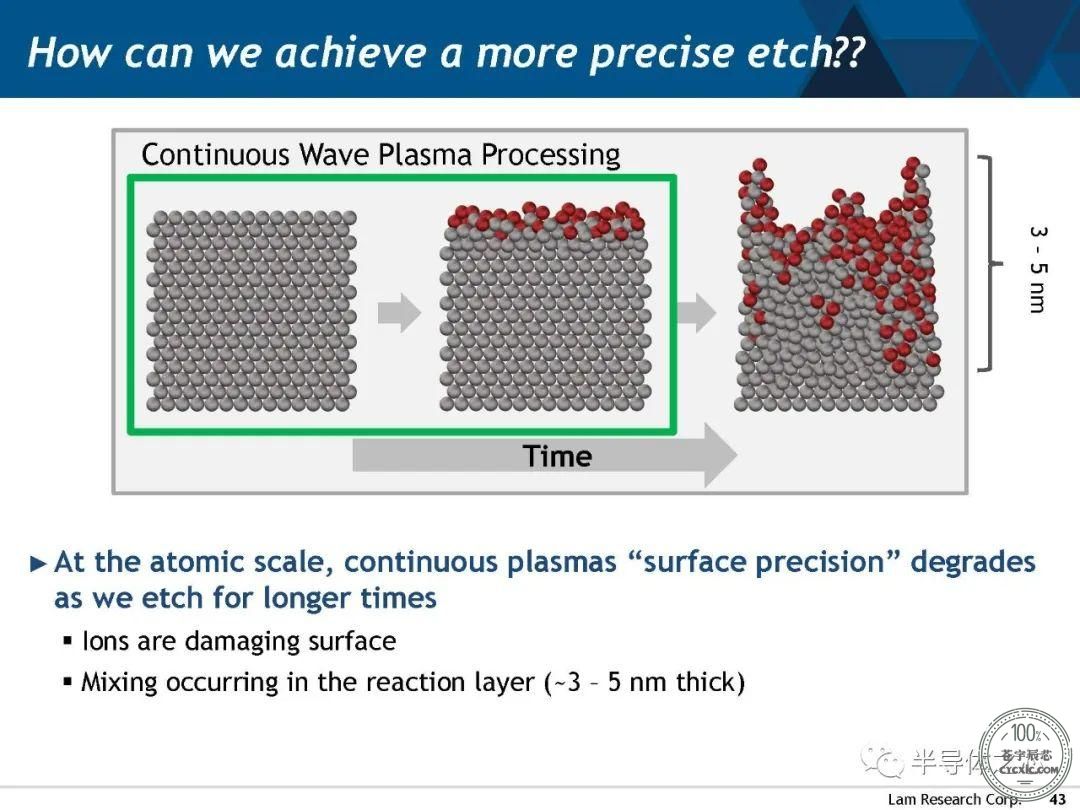

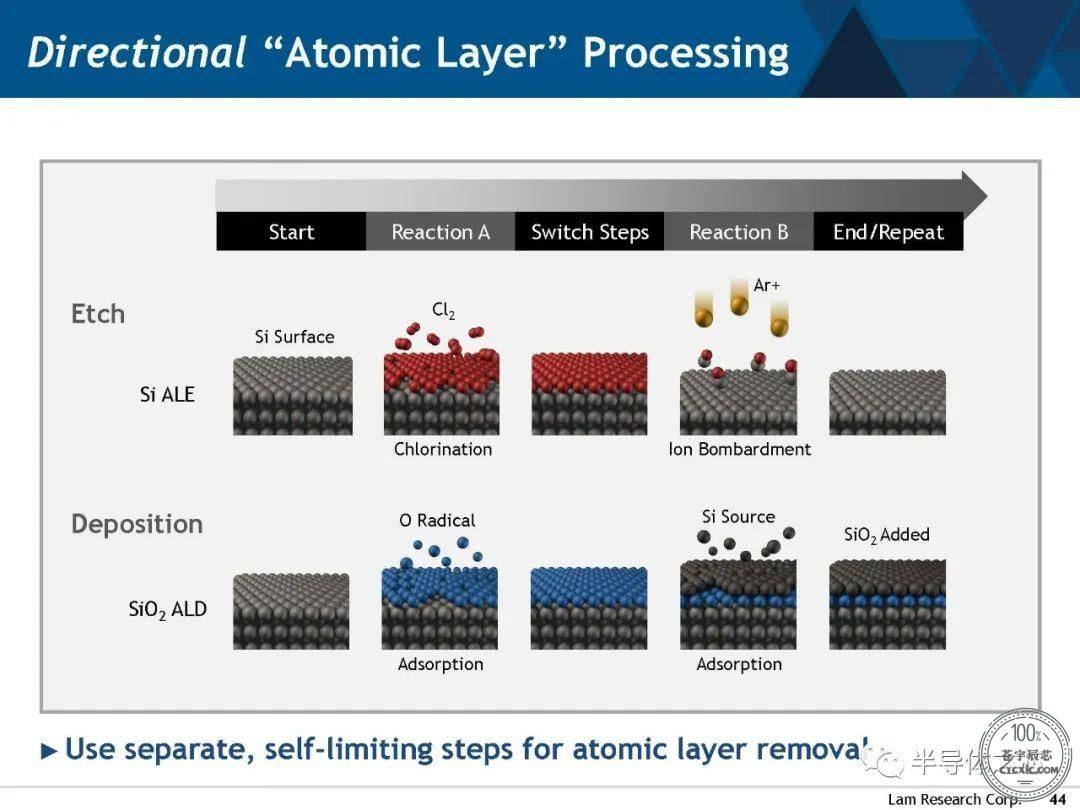

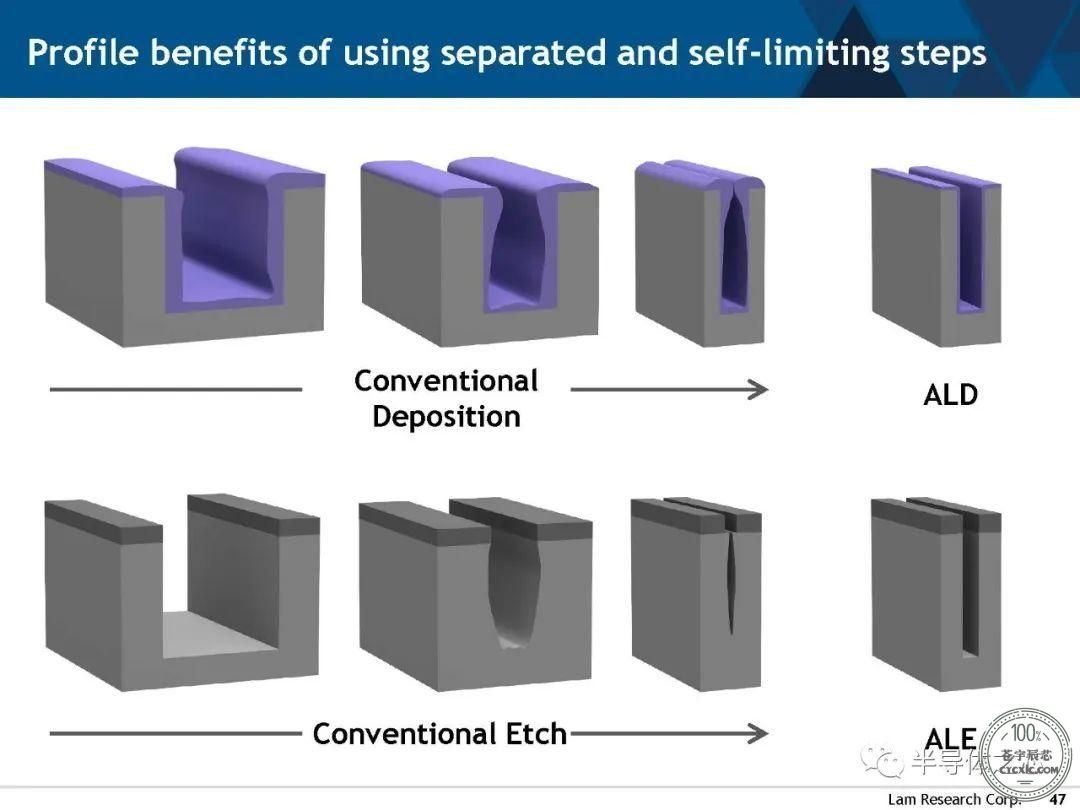

图11 end point示意图 在干法蚀刻中,气体受高频(主要为 13.56 MHz 或 2.45 GHz)激发。在 1 到 100 Pa 的压力下,其平均自由程为几毫米到几厘米。主要有三种类型的干法蚀刻:• 物理干法蚀刻:加速粒子对晶圆表面的物理磨损• 化学干法蚀刻:气体与晶圆表面发生化学反应• 化学物理干法蚀刻:具有化学特性的物理蚀刻工艺1.离子束刻蚀离子束刻蚀(Ion Beam Etching)是一种物理干法加工工艺,利用高能氩离子束以大约1至3keV的能量照射在材料表面上。离子束的能量使其撞击并去除表面材料。蚀刻过程在垂直或倾斜入射离子束的情况下是各向异性的。然而,由于其缺乏选择性,对不同层面的材料没有明显区别。产生的气体和被刻蚀的材料会被真空泵排出,但由于反应产物不是气体,微粒会沉积在晶片或腔体壁上。  为了防止颗粒的形成,可以向腔室引入第二种气体。这种气体将与氩离子发生反应,并引起物理化学蚀刻过程。其中一部分气体会与表面材料发生反应,但也会与被打磨出的颗粒反应而形成气态副产物。几乎所有种类的材料都可以通过这种方法进行刻蚀。由于是垂直辐射,因此在垂直墙壁上的磨损非常小(高各向异性)。然而,由于其选择性较低且蚀刻速率较慢,这种工艺在当前的半导体制造中很少使用。2.等离子刻蚀 为了防止颗粒的形成,可以向腔室引入第二种气体。这种气体将与氩离子发生反应,并引起物理化学蚀刻过程。其中一部分气体会与表面材料发生反应,但也会与被打磨出的颗粒反应而形成气态副产物。几乎所有种类的材料都可以通过这种方法进行刻蚀。由于是垂直辐射,因此在垂直墙壁上的磨损非常小(高各向异性)。然而,由于其选择性较低且蚀刻速率较慢,这种工艺在当前的半导体制造中很少使用。2.等离子刻蚀等离子刻蚀(Plasma etch)是一种绝对化学刻蚀工艺,也称为化学干法刻蚀(Chemical dry etch)。它的优点在于不会导致晶圆表面的离子损伤。由于蚀刻气体中的活性粒子可自由移动,蚀刻过程是各向同性的,因此该方法适用于去除整个薄膜层(例如,清除经过热氧化后的背面)。 下游反应器是一种常用于等离子体刻蚀的反应器类型。在这种反应器中,等离子体在2.45GHz的高频电场中通过碰撞电离来产生,而与晶片分离。  在气体放电区域,由于冲击和激发作用,会产生各种颗粒,其中包括自由基。自由基是具有不饱和电子的中性原子或分子,因此它们具有很高的反应活性。在等离子体刻蚀过程中,常使用一些中性气体,例如四氟甲烷(CF4),将其引入气体放电区域,通过电离或分解来产生活性物种。 例如,在CF4气体中,它会被引入气体放电区,并分解成氟自由基(F)和二氟化碳分子(CF2)。类似地,通过添加氧气(O2),可以从CF4中分解出氟(F)。 2 CF4 + O2 ---> 2 COF2 + 2 F2氟分子在气体放电区域的能量作用下,可以分裂成两个独立的氟原子,每个原子都是一个氟自由基。由于每个氟原子具有七个价电子,并且倾向于达到惰性气体的电子构型,因此它们都是非常反应活跃的。除了中性的氟自由基外,气体放电区域还会存在带电的粒子,如CF+4、CF+3、CF+2等。随后,所有这些粒子和自由基都会通过陶瓷管被引入蚀刻室。 带电粒子可以通过提取光栅阻挡或在形成中性分子的过程中重新组合,以控制它们在蚀刻室中的行为。氟自由基也会进行部分重组,但仍然足够活跃以进入蚀刻室,在晶圆表面发生化学反应并导致材料的剥离。而其他中性粒子则不参与蚀刻过程,与反应产物一起被耗尽。 可在等离子蚀刻中蚀刻的薄膜示例:• 硅: Si + 4F---> SiF4• 二氧化硅: SiO2 + 4F---> SiF4 + O2• 氮化硅: Si3N4 + 12F---> 3SiF4 + 2N23.反应离子蚀刻(Reactive ion etching,简称RIE)是一种能够非常精确控制选择性、蚀刻轮廓、蚀刻速率、均匀性和可重复性的化学物理蚀刻工艺。它可以实现各向同性和各向异性的蚀刻轮廓,因此在半导体制造中是构建各种薄膜的最重要工艺之一。在RIE过程中,晶圆被放置在高频电极(HF electrode)上。通过碰撞电离,产生等离子体,在等离子体中存在自由电子和带正电的离子。如果将HF电极施加正电压,自由电子会在电极表面积聚,由于它们的电子亲和力,无法再次离开电极。因此,电极被充电至-1000V(偏置电压),这样慢速离子就不能跟随快速变化的电场移动到带负电的电极处。  在离子蚀刻(RIE)过程中,如果离子的平均自由程较高,它们会以几乎垂直的方向撞击晶片表面。这样,通过物理蚀刻作用,加速的离子会击出材料并形成化学反应。由于横向侧壁不受影响,蚀刻轮廓保持各向异性,表面磨损较小。然而,选择性并不是非常高,因为物理蚀刻过程也会发生。此外,离子的加速会对晶圆表面造成损伤,需要进行热退火来修复。 蚀刻过程的化学部分是通过自由基与表面反应以及离子物理撞击材料来完成的,这样它就不会重新沉积到晶圆或腔体壁上,避免了像离子束蚀刻那样的重新沉积现象。当增加蚀刻室内的气压时,离子的平均自由程会减小,从而增加离子与气体分子碰撞的次数,离子会以更多不同的方向散射。这导致了较少的定向蚀刻,使得蚀刻过程呈现更多的化学特性。 通过在硅蚀刻过程中对侧壁进行钝化,实现了各向异性的蚀刻轮廓。在蚀刻室内引入氧气,氧气会与蚀刻出的硅反应形成二氧化硅,沉积在垂直的侧壁上。由于离子轰击,水平区域上的氧化层会被去除,从而使得横向蚀刻过程持续进行。这种方法可以控制蚀刻轮廓的形状和侧壁的陡峭度。  蚀刻速率受到压力、高频发生器功率、工艺气体、实际气体流量和晶片温度等因素的影响,其变化范围保持在15%以下。随着高频功率增加、压力降低和温度降低,各向异性也会增加。蚀刻过程的均匀性由气体、电极间距和电极材料决定。如果电极距离太小,等离子体无法均匀分散,导致不均匀性。增加电极距离会降低蚀刻速率,因为等离子体分布在更大的体积中。碳是首选的电极材料,因为它能产生均匀的应变等离子体,以使晶圆边缘受到与晶圆中心相同的影响。 工艺气体在选择性和蚀刻速率方面起着重要作用。对于硅和硅化合物,主要使用氟气和氯气来实现蚀刻。工艺中选择适当的气体、调整气体流量和压力,以及控制其他参数如温度和功率,可以达到所需的蚀刻速率、选择性和均匀性。这些参数的优化通常根据不同的应用和材料进行调整。  蚀刻工艺不限于一种气体、气体混合物或固定工艺参数。例如,可以首先以高蚀刻速率和低选择性去除多晶硅上的原生氧化物,而随后以相对于下方层的更高选择性蚀刻多晶硅。等离子刻蚀工艺技术基本介绍(50页PPT) 蚀刻工艺不限于一种气体、气体混合物或固定工艺参数。例如,可以首先以高蚀刻速率和低选择性去除多晶硅上的原生氧化物,而随后以相对于下方层的更高选择性蚀刻多晶硅。等离子刻蚀工艺技术基本介绍(50页PPT)

|

【本文地址】