| 表面粗糙度(Surface Roughness):Ra,Rq,Rz,Rsk,Sa,Sq,Sz,Ssk,Rt,Rp,Rv,Rc,Ry,RmaxRku,RSm,R△q,RSm,Rmr参数定义 | 您所在的位置:网站首页 › 光洁度表格 › 表面粗糙度(Surface Roughness):Ra,Rq,Rz,Rsk,Sa,Sq,Sz,Ssk,Rt,Rp,Rv,Rc,Ry,RmaxRku,RSm,R△q,RSm,Rmr参数定义 |

表面粗糙度(Surface Roughness):Ra,Rq,Rz,Rsk,Sa,Sq,Sz,Ssk,Rt,Rp,Rv,Rc,Ry,RmaxRku,RSm,R△q,RSm,Rmr参数定义

|

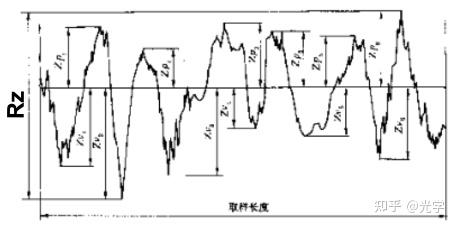

表面粗糙度(Surface Roughness) 为了确保零件的最佳质量,光学(或机械)加工后的元件表面须保持在所需的粗糙度范围内。表面处理对产品的性能、耐用性等有着至关重要的影响。因此,有必要了解表面粗糙度的概念及其重要性。 1. 概念通常把小于1mm尺寸里的形貌特征归结为表面粗糙度,1~10mm尺寸的形貌特征定义为表面波纹度,大于10mm尺寸的形貌特征定义为表面形貌。表面粗糙度参数的ISO标准是ISO 4287:1997。国标是GB/T 3505-2000《产品几何技术规范 表面结构 轮廓法 表面结构的术语、定义及参数》,该标准定义了表征表面粗糙度的一些参数。 2. 参数定义本文主要以 (1)最大轮廓峰高( 定义:在一个取样长度内,最大的轮廓峰高。  最大轮廓峰高 最大轮廓峰高

(2)最大轮廓谷深( 定义:在一个取样长度内,最大的轮廓谷深。  最大轮廓谷深 最大轮廓谷深

(3)轮廓的最大高度( 定义:在一个取样长度内,最大轮廓峰高(  轮廓的最大高度 轮廓的最大高度注意:在GB/T 3505-1983中, (4)轮廓单元的平均线高度( 定义:在一个取样长度内,轮廓单元高度  轮廓单元的高度 轮廓单元的高度计算公式:

(5)轮廓的总高度( 定义:在评定长度内,最大轮廓峰高(

在未规定的情况下, (6)

(7)

(1)轮廓的算术平均偏差( 定义:在一个取样长度内,纵坐标值 计算公式: (因此,

不同大小的Ra所对应的加工方法举例: 表面特征Ra数值加工方法举例明显可见刀痕Ra100,Ra50,Ra25粗车,粗刨,粗铣,钻孔微见刀痕Ra12.5,Ra6.3,Ra3.2精车,精刨,精铣,粗铰,粗磨看不见加工痕迹,微辩加工方向Ra1.6,Ra0.8,Ra0.4精车,精磨,精铰,研磨暗光泽面Ra0,2,Ra0,1,Ra0.05研磨,珩磨,超精磨,抛光注意:由于Ra是一个算术平均值,相同的Ra存在不同的表面轮廓细节(如下图所示):  相同Ra,但表面轮廓细节不同 相同Ra,但表面轮廓细节不同因此,如需进一步表征表面轮廓细节,通常还需要约束其它参数。 (2)轮廓的均方根偏差( 定义:在一个取样长度内,纵坐标值 计算公式: (因此, (3)轮廓的偏斜度( 定义:在一个取样长度内,纵坐标值 计算公式: (因此,

(4)轮廓的陡度( 定义:在一个取样长度内,纵坐标值 计算公式:

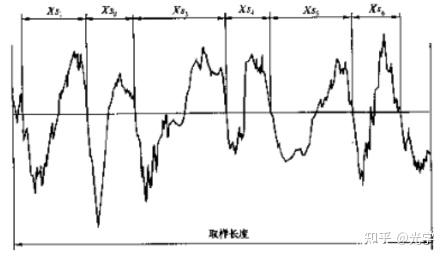

(1)轮廓单元的平均宽度( 定义:在一个取样长度内,轮廓单元宽度  轮廓单元的宽度 轮廓单元的宽度计算公式:

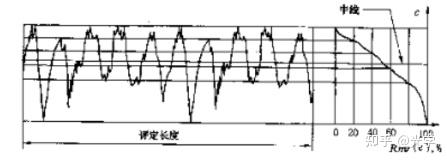

(1)轮廓的均方根斜率( 定义:在取样长度内,纵坐标斜率 所有曲线和相关参数均依据评定长度而不是在取样长度上来定义,因为这样可提供更稳定的曲线和相关参数。 (1)轮廓的支承长度率( 定义:在给定水平位置

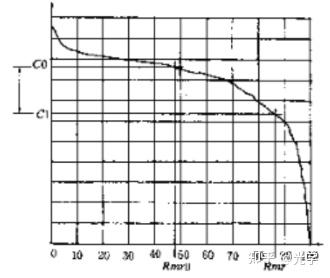

(2)轮廓的支承长度率曲线( 定义:表示轮廓支承率随水平位置而变的关系曲线。 注意:这个曲线可理解为在一个评定长度内,各个坐标值  支承比率曲线 支承比率曲线(3)轮廓的截面高度差( 定义:给定支承率的两个水平截面之间的垂直距离。 计算公式: (4)相对支承比率( 定义:在一个轮廓水平截面  轮廓水平截面的幅度差 轮廓水平截面的幅度差计算公式: (5)轮廓幅度分布曲线 定义:在评定长度内纵坐标值  幅度分布曲线 幅度分布曲线注意:有关轮廓幅度分布曲线的各个参数,见2.1节。 3. 影响因素影响表面粗糙度最大的是在制造过程,取决于多种因素,一般包括: 进给量和速度(Feeds and speeds)机床状况(Machine tool condition)刀具路径参数(Toolpath parameters)切割宽度/跨度(Cut width/stepover)工具偏转(Tool deflection)切割深度(Cut depth)振动(Vibration)冷却液(Coolant)在当今的制造业中,获得精确的表面粗糙度可能是昂贵且具有挑战性的,因此,需要最佳的表面精加工操作方法来在制造的零件上产生期望的表面粗糙度。 4. 优缺点对于机械零件来说,粗糙的表面通常磨损得更快。摩擦水平高于光滑表面的摩擦水平,并且表面光滑度的不规则性易于产生成核位置(nucleation sites)。这些地方发生的断裂和腐蚀会导致材料容易磨损。 相反,有一定程度的粗糙度可以为所需的粘附提供空间。因此,你绝不能让表面达到光洁。 假设你认为表面处理对你的产品很重要,以上两点就是为你准备的。 5. 测量方法测量表面粗糙度有不同的方法和设备,它们可分为两大类: (1)接触式测量法 包括使用高分辨率探头的接触式轮廓仪测量表面。在这个过程中,你需要更多地考虑一个符合灵敏度的触针。传统数控机床(CNC)的触针可能不那么有效。如图所示,接触式测量法使用触针测量表面粗糙度。利用垂直于表面的移动触针。通过记录扫描测量得到的轮廓偏距数据来计算Ra。 (2)非接触式测量法 光学法:非接触式光学测量设备取代了接触式触针,不同仪器使用不同的测量原理。如:白光干涉仪(非接触式3D表面轮廓仪)、共聚焦显微镜等。 声学法:首先,所用的仪器会向被测表面发出超声波脉冲。然后,声波会被改变并反射回设备。通过评估反射波,以计算表面粗糙度。如:超声探伤仪等。 电感法:电感(inductance)法有助于使用磁性材料评估表面粗糙度。电感传感器使用电磁能量来测量到表面的距离。然后,通过测量的数据计算表面粗糙度。如:便携式表面粗糙度检测仪,电感测微仪等。 6. 新标的一些改变参数标注写法改变。新规中,粗糙度符号的书写是斜体,不再是下标,如:应写本文未经允许,不得转载。 关注知乎“光学”! 有任何问题,请留言或点击下方链接咨询: |

【本文地址】