| 量具能力、设备能力、过程能力这个三个能力到底先评价谁? | 您所在的位置:网站首页 › 什么是自有设备 › 量具能力、设备能力、过程能力这个三个能力到底先评价谁? |

量具能力、设备能力、过程能力这个三个能力到底先评价谁?

|

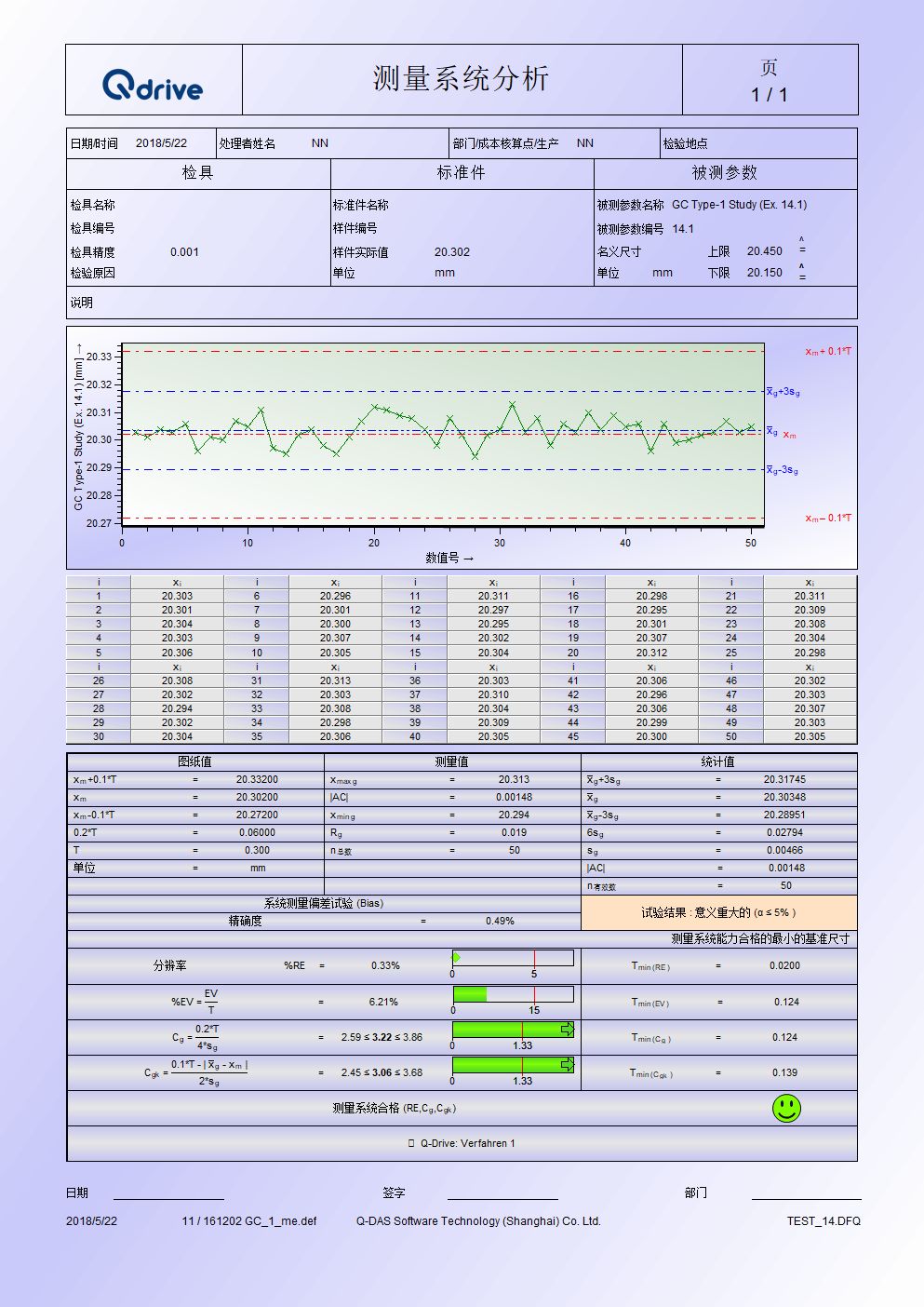

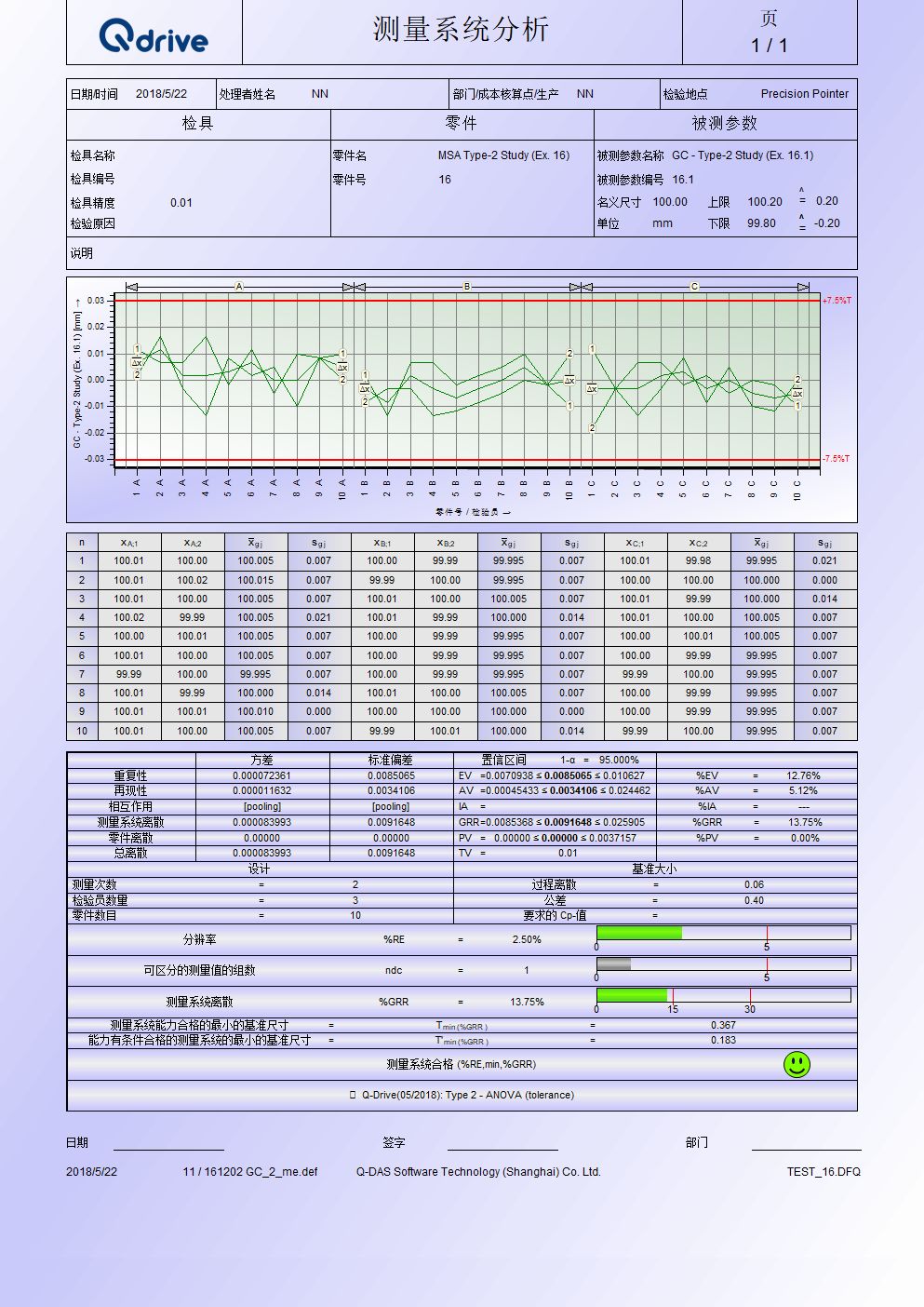

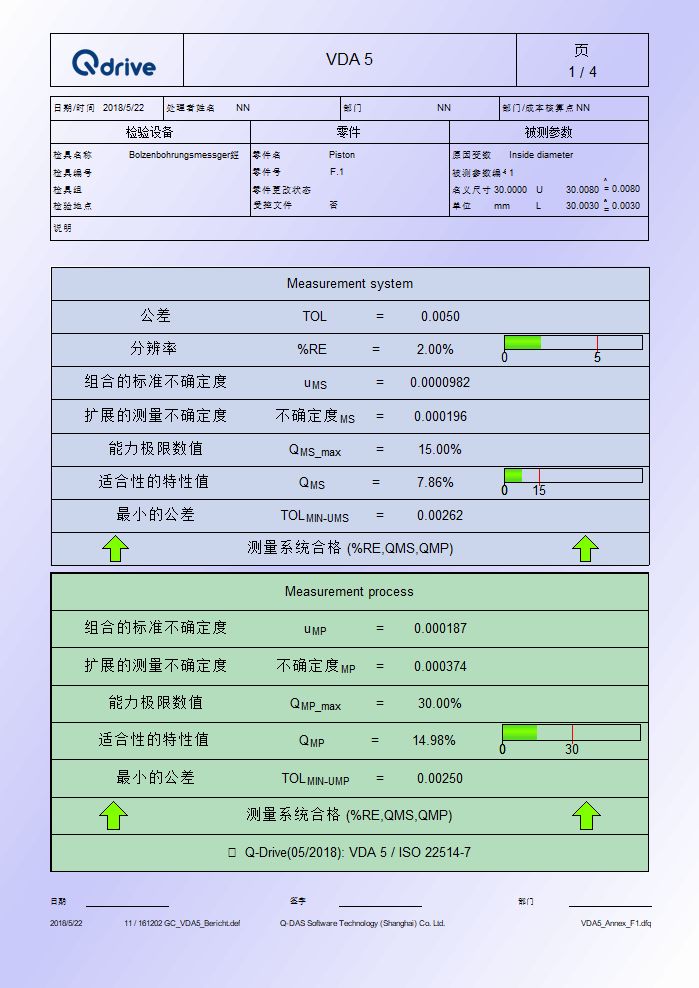

数据本身的质量有保证,才能用测量值代表零件真实的波动,才能进一步分析零件特征值波动的原因。关于数据质量的分析报告通常如下:

量具能力

测量系统能力

VDA5 2、如何分析零件特征值的波动?

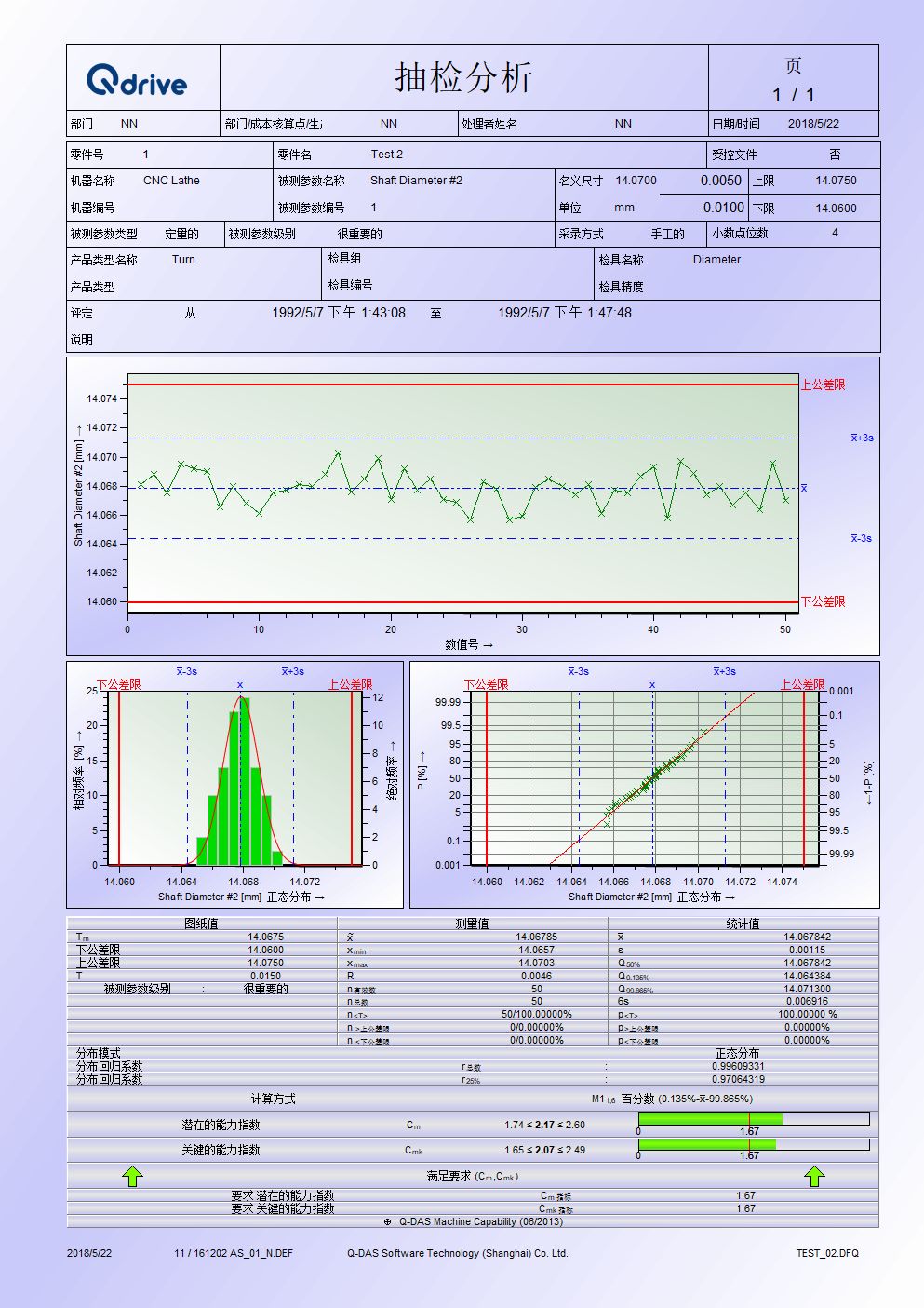

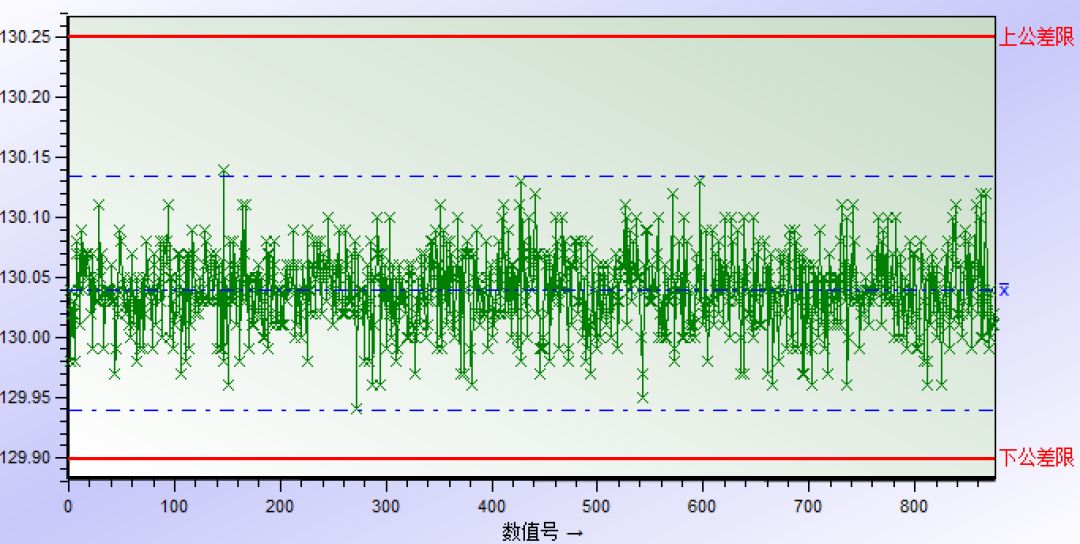

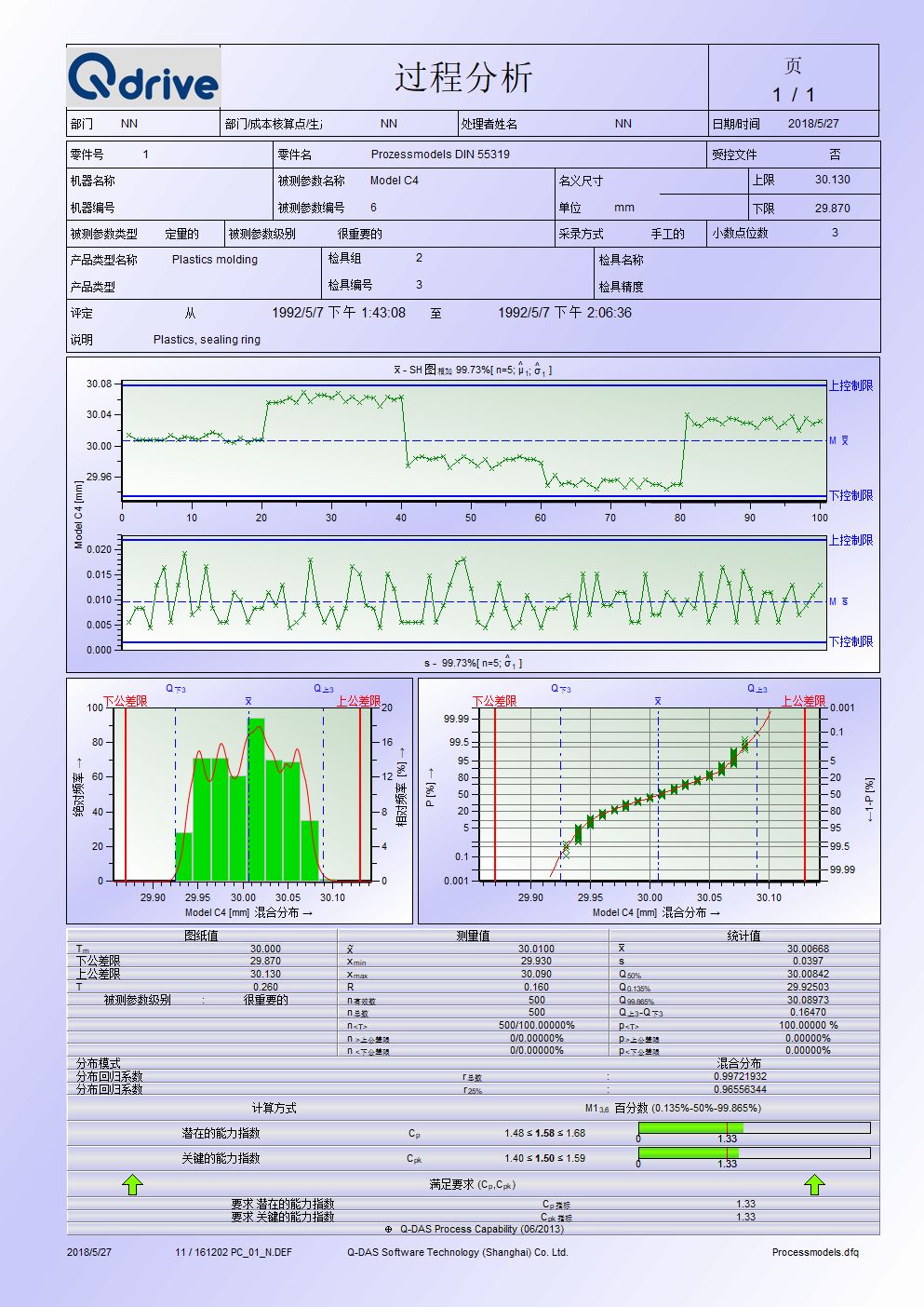

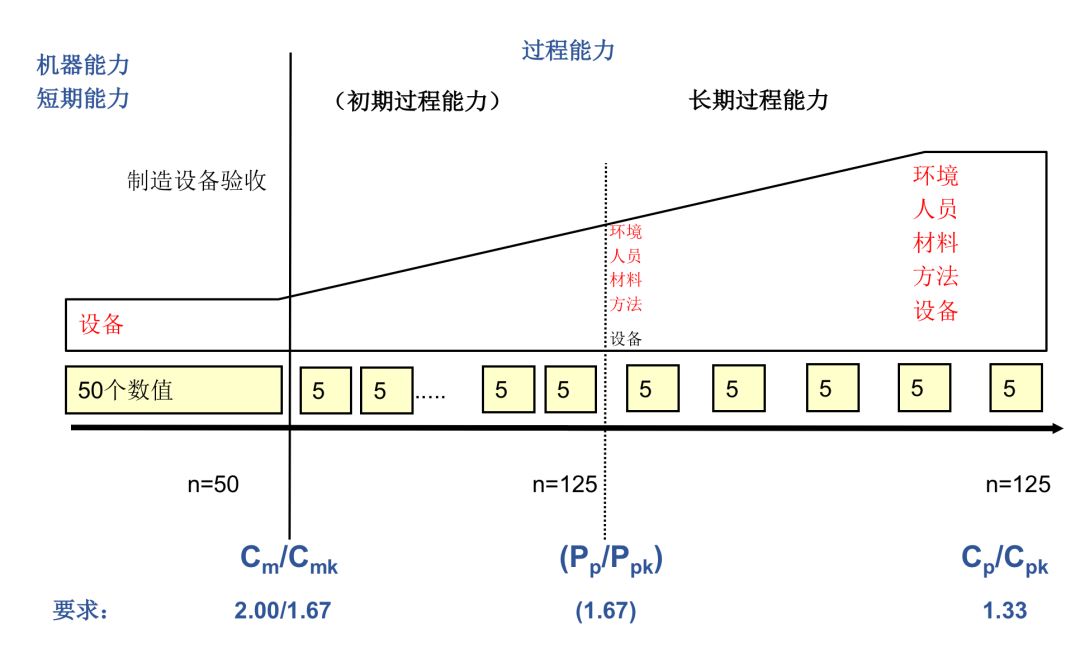

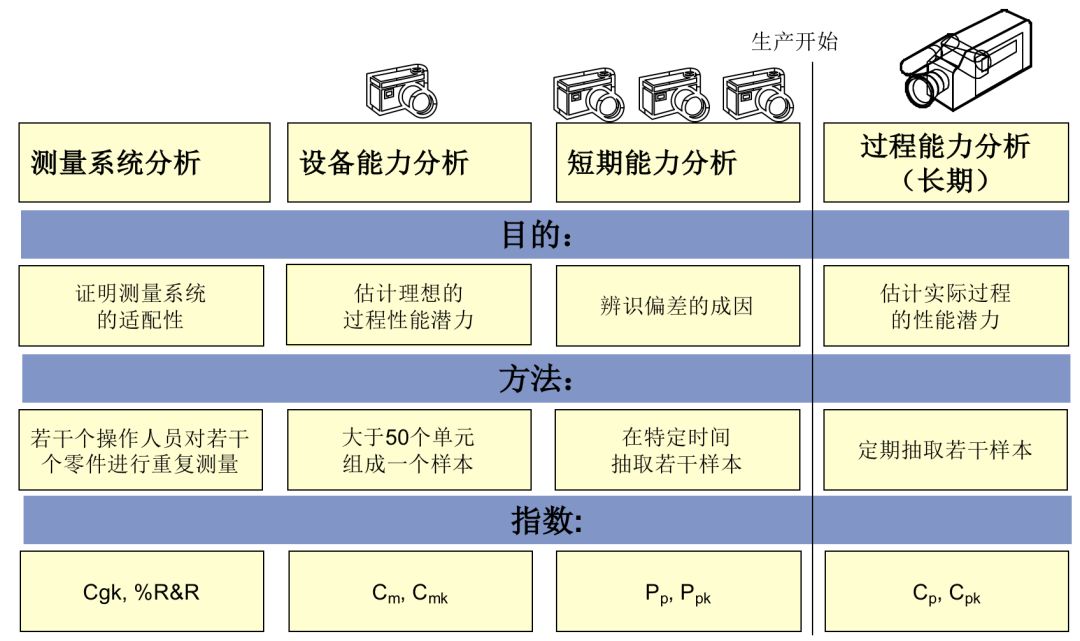

前面我们谈到,当考虑导致测量值波动的来源时,应该从人、机、料、法、环,测来考虑,在上一个阶段,我们通过单独的测量系统分析或测量不确定度研究,排除了测量数据本身的变差。 在汽车行业,以传统的动力总成为代表,机加工和装配是主要的生产流程,通常如果设备本身的加工精度都达不到要求的话,后期其它方面的努力也是无用的,换一句话,如果仅仅考虑设备本身的原因,尽可能控制其它条件,保持操作人员不变,原材料一致,很短的时间,连续加工工件,考察特征值的波动,这就是通常所称的设备能力研究,通过这项活动,去识别设备上的关健参考,并评价设备导致的零件特征值的变差是否可以接受。设备能力研究通常是从零件特征值的角度来考察,如果仅仅考虑设备的原因,它导致特征值变化,通常称为设备能力研究,但现实执行时,其它因素不可能完全恒定,所以当设备能力不足时,除了考察设备的问题,还有可能是其它因素不能保持恒定的原因导致,即使如此,设备能力研究通常也是德系汽车厂家在能力证明中的必经阶段。另外,说明一点,因为我们是从导致零件特征值波动的角度来看的,这里在设备能力中讲的设备,是不包括测量设备的。设备能力研究的报告通常如下:

设备能力 当证明了设备是有能力后,企业在试生产阶段,通常会进行初始过程能力研究。

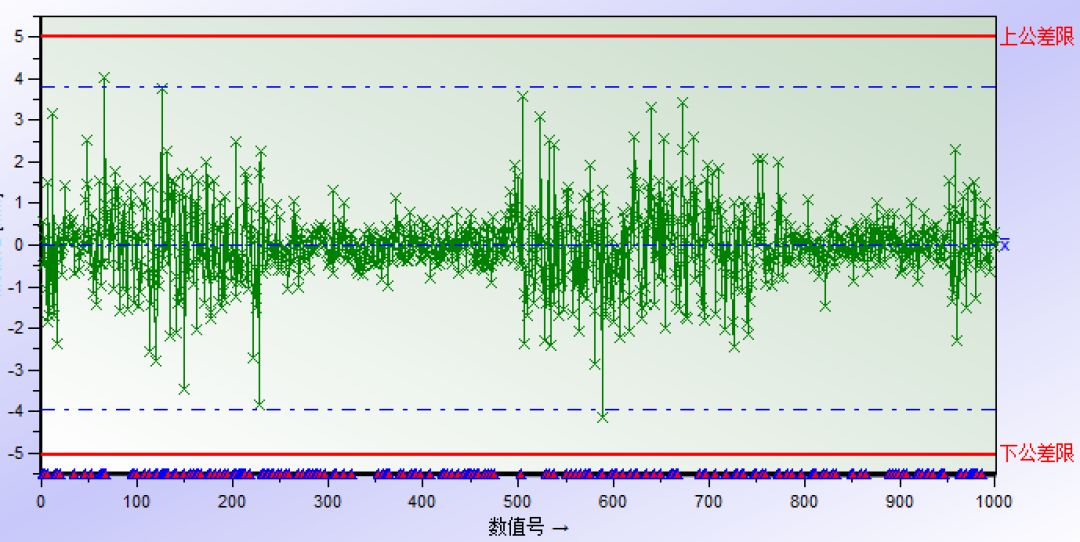

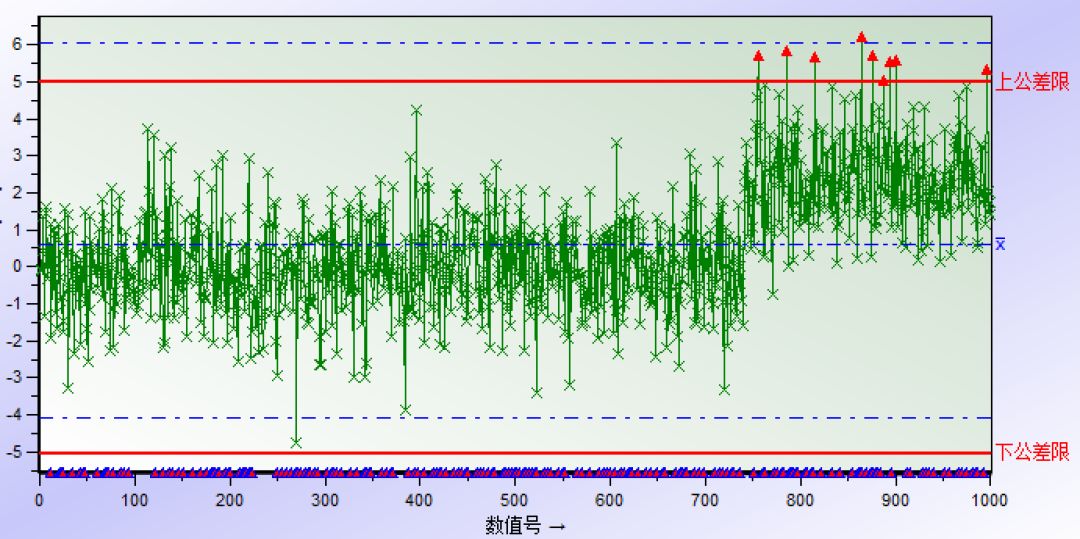

在这个阶段,尽可能模拟量产的生产情况,包含更多的人、机、料、法、环的变化在试生产中,通常大众的要求2TP,证明生产过程在质量和产量上能达到计划的目标,这个时候评价的零件特征值的波动,通常称为初始过程能力研究(有的企业习惯称为短期能力,实际上,长期和短期都是相对的,术语的命名不应该给其它人带来困惑),强调特征值的波动来源应该包括人、机、料、法、环、测的因素,通常的做法是,取20-25组以上的样本,每个样本的样本容量通常为5,取样时,子组内不能包括人机料法环的变化点,将可能的异常变化放在子组与子组之间的时间间隔里(因为成本的问题,有时在这个阶段的数量通常只有30-50个零件,实际中,应该尽可能通过这个阶段对测量值分析,量化的对FMEA中考虑的变差来源进行确认)。在这个阶段,强调工艺工程师应该通过测量特征值的变化,对生产时人机料法环的影响进行评价和分析,通常我们对这个阶段的过程数据想像的过程是这样子的:

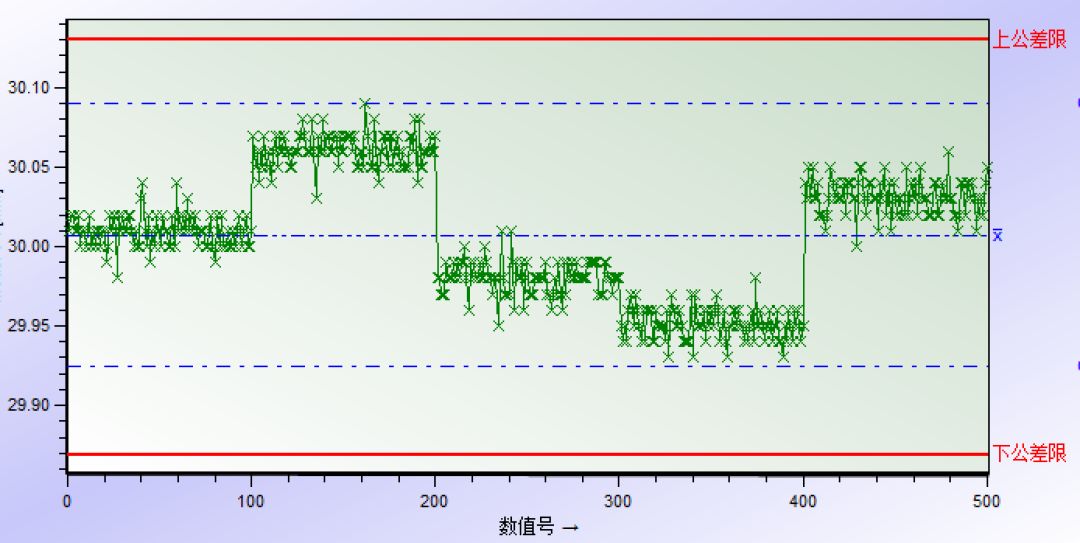

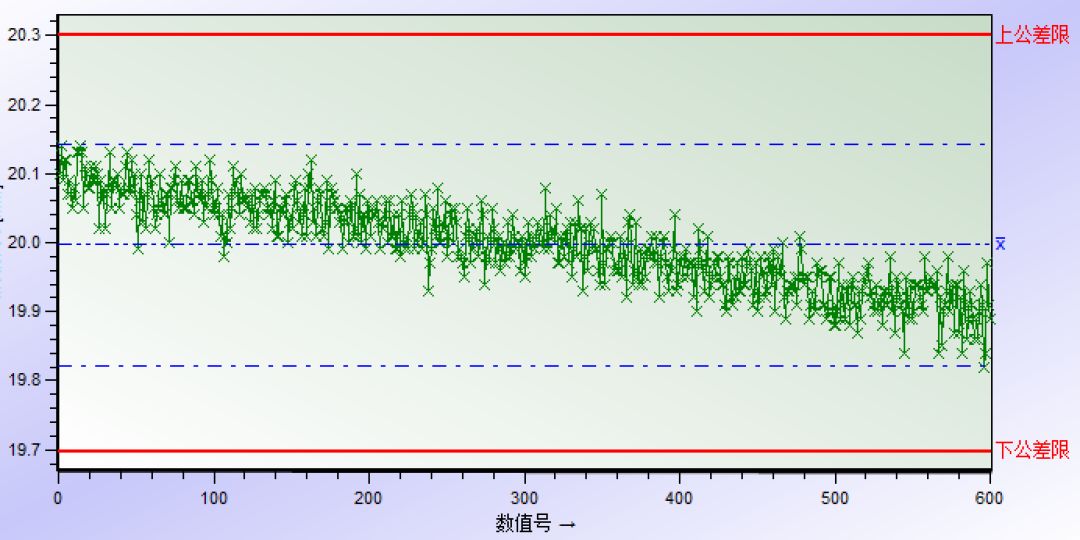

但现实中的过程是这些样子的:

上图中,有些不随机的变差明显不是现场作业者能控制的,工程师应该明确哪些是不能避免的变差来源,哪些是工程师需要采取的措施消除的,哪些变差是需要移交给操作者量产时控制的。同时,尽可能对生产过程中随时间的变化规律和对应的原因进行总结。在将来移交给作业者进行量产之前,需要明确,站在操作者的层面,哪些可能的变差源,应该需要被现场操作者监控和消除,即过程在现场“受控”。强调一点,在这里我们并没有使用“稳定”这个术语,因为稳定的概念目前因为翻译和传播的问题,概念是非常不清晰的。

过程能力 在完成了初始能力,可以进入到量产阶段,量产阶段,操作者用控制图的方法确保过程持续受到控制,发现问题及时纠正。当过一段时间后,工程师对生产现场采集到的数据进行事后的分析,分析方法与初始类似,但通常要求的能力指数值会低一些。这些分析的目的,通常是证以确保过程持续的保持能力。总结如下图所示:

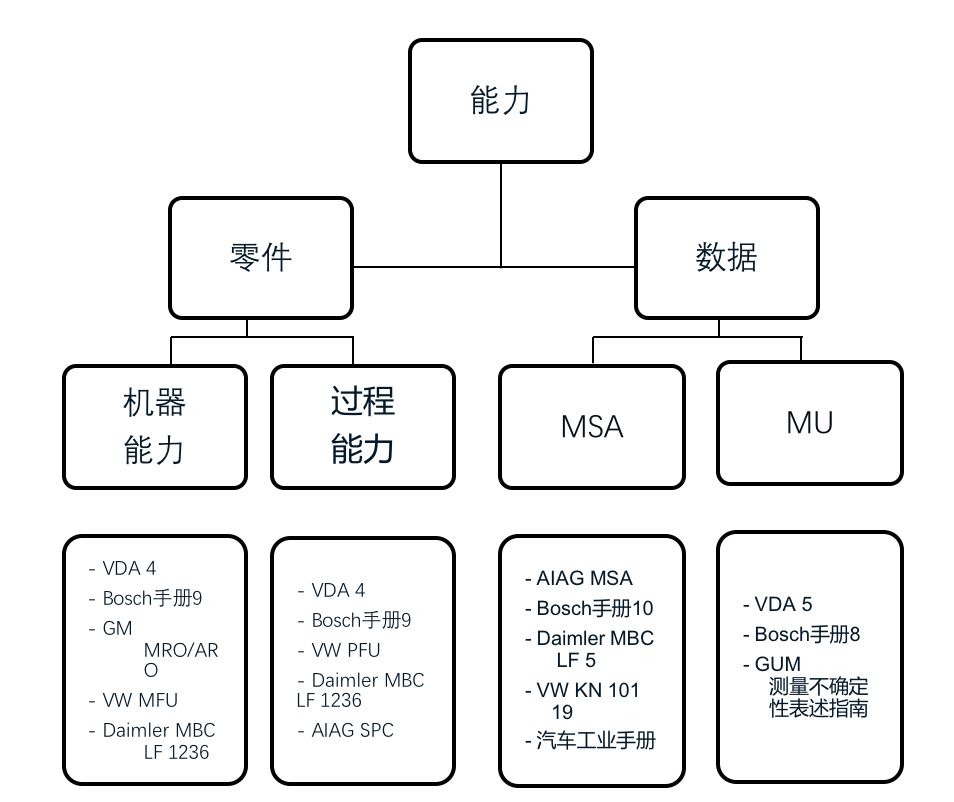

3、总结 要证明过程能力,通常有两个大的方面,一个是测量数据本身的质量,另一个是零件的实际的变差,针对这些主题的研究,在不同的公司,通常有公司自已的规范,如下图所示↘

综上所述,能力证明的过程通常包含的步骤下图所示

|

【本文地址】

返回搜狐,查看更多

返回搜狐,查看更多