| 一种电催化1,4 | 您所在的位置:网站首页 › 丁炔二醇分解 › 一种电催化1,4 |

一种电催化1,4

1.本发明属于制备1,4-丁二醇的方法,涉及一种电催化1,4-丁炔二醇加氢制备1, 4-丁二醇的方法。 背景技术: 2.1,4-丁二醇(bdo)是1,4-丁炔二醇的碳碳三键饱和加氢产物,是一种应用广泛、市场需求大的有机合成中间体,下游产品主要有聚氨酯、聚酯等。与采用乙二醇、丙二醇等工艺相比,1,4-丁二醇制备的聚酯类产品综合性能更加优越。尤其是1,4-丁二醇与对苯二甲酸合成的pbt树脂,具有均衡的物理性能和良好的硬度、刚性、韧性、模塑性,是电子、仪表、汽车等工业不可或缺的优质有机材料,并且逐渐取代某些行业中的金属和热固性塑料。近年来,在国家禁(限)塑政策的大力推动下,bdo作为可降解材料的重要原料,迎来了新的发展机遇。3.生产bdo的工艺技术包括炔醛法、烯丙醇法、丁二烯法、二氯丁烯水解法、顺酐法。由于reppe法技术成熟,经济效益显著,目前我国的bdo企业绝大多数采用炔醛法,2020年中国bdo有效产能222.4万吨,其中炔醛法产能202.4万吨,占比 91%,且未来计划新增产能588万吨仍将以炔醛法为主导。4.炔醛法以乙炔和甲醛为主要原料,在铜/铋催化作用下生成1,4-丁炔二醇(byd),经过滤除杂后加氢生成bdo。其中byd的加氢工艺流程分为两步:1)在温度60~70℃、压力2~2.5mpa条件下,byd于淤浆床内加氢反应得到bdo粗液,该粗液中除bdo 外还含有大量水和生成的少量不饱和羰基化物;2)上述bdo粗液在温度范围在 110~160℃,压力范围在12~21mpa下的固定床反应器中对第一步中未完全氢化的炔醇进一步加氢生成最终产物bdo。第二步加氢对于bdo的质量和收率至关重要,是整个生产过程的核心。5.由于reppe两步加氢都是高压加氢反应过程,不仅要求反应器机械强度高,抗压力强;而且生产流程较长,反应条件苛刻,在生产中需要严格控制反应温度、氢气分压、ph值等来减少副产物的产生,保障bdo的产率。电化学催化加氢与传统的热催化加氢相比,反应无需氢气提供氢源,而是将水或者电解质溶液在阴极催化剂表面通过电化学还原原位生成活性氢,具有更低的反应能垒和更加温和的反应条件(室温和常压)。同时,电化学加氢所需的电能可由可再生能源提供,是一种绿色环保的化学合成方法。因此,利用电催化技术取代热催化工艺将1,4-丁炔二醇加氢还原为1,4-丁二醇,将是具有巨大发展潜力的新型技术。6.鉴于此,我们发展了常温常压下以电催化技术将1,4-丁炔二醇一步直接合成了1,4‑ꢀ丁二醇,不仅很好地解决了上述传统热催化方法存在的反应条件苛刻,流程长,产物分离困难,成本高等一系列问题,而且符合当前社会的绿色和双碳发展要求,将成为一条理想、高效的bdo合成技术路线。 技术实现要素: 7.要解决的技术问题8.为了避免现有技术的不足之处,本发明提出一种电催化1,4-丁炔二醇加氢制备1, 4-丁二醇的方法,并对反应的器件系统和催化剂进行了广泛深入的研究,使其在室温室压下安全、高效、高转化率和高选择性进行。9.技术方案10.一种电催化1,4-丁炔二醇加氢制备1,4-丁二醇的方法,其特征在于采用流动式电解池或h型电解池,在阴极电解液中加入反应物1,4-丁炔二醇,在反应输出端收集液相产物1,4-丁二醇。11.所述采用流动式电解池时,步骤如下:12.步骤a1:在离子交换膜上喷涂催化剂a负载制备成阴极,催化剂喷涂后的负载量为0.001~100mg/cm2;或者,采用在导电基底上喷涂催化剂a制得工作电极,催化剂喷涂后的负载量为0.001~100mg/cm2;所述导电基底包括但不限于泡沫金属、碳纸或碳布;所述泡沫金属包括但不限于泡沫铜或泡沫镍;13.在阳极上喷涂催化剂b;14.步骤a2、电催化加氢反应:在阴极电解液中加入反应物1,4-丁炔二醇,采用三电极或两电极体系进行炔醇的电化学还原反应,收集液相产物1,4-丁二醇。15.所述采用h型电解池时,步骤如下:16.步骤b1:采用在导电基底上喷涂催化剂a制得工作电极,催化剂喷涂后的负载量为0.001~100mg/cm2;所述导电基底包括但不限于泡沫金属、碳纸或碳布;所述泡沫金属包括但不限于泡沫铜或泡沫镍;17.在阳极上喷涂催化剂b;18.步骤b2、电催化加氢反应:在阴极、阳极室加入电解液,并在阴极室加入反应物 1,4-丁炔二醇,对电极采用产氧催化材料或选择性氧化材料,收集液相产物1,4-丁二醇。19.当阴极时选用在泡沫金属上喷涂催化剂的阴极时,阴阳极间设有离子交换膜隔离。20.所述采用泡沫金属作为阴极时,制备步骤为,首先,将泡沫镍依次用稀盐酸、离子水和无水乙醇清洗,60℃真空烘干。然后浸入六水合硝酸镍和六次甲基四胺hmt 配置的前驱体溶液中,在温度90~100℃下水热8h。冷却后取出用离子水超声清洗,最后转移至真空干燥箱中80℃真空烘干10h取出;在泡沫金属上生长其他金属阵列均可采取方法制备。21.所述催化剂a或b的浆料为:将催化剂粉末均匀分散到异丙醇或其他溶剂中,充分超声混合后加入nafion溶液,再利用超声浴震荡10~120min,得到催化剂浆料。22.所述催化剂a的粉末包括但不限于基于ni、cu、fe、co、pt、pd、au、ag等颗粒,单金属及其双金属催化剂,金属酞菁催化剂,金属卡宾催化剂。23.所述催化剂b的粉末包括但不限于ir、ru基催化剂和基于fe、co、ni非贵金属基催化剂。24.所述阴极电解液和阳极中的电解液的电解质为酸性、中性、碱性电解质或固体电解质。25.所述阴极电解液和阳极中的电解液的电解质包括但不限于0.01~10m的khco3水溶液、0.01~5m的盐酸水溶液、0.01~5m的硫酸水溶液、0.01~5m的kcl水溶液或0.01~10m的koh水溶液、碳酸丙烯酯pc/四丁基高氯酸铵tbap有机溶液、 pc和乙二醇二甲醚dme有机溶剂、1-丁基3-甲基咪唑三氟甲基磺酸盐 [bmim][cf3so3]/碳酸丙烯酯pc溶液。[0026]有益效果[0027]本发明提出的一种电催化1,4-丁炔二醇加氢制备1,4-丁二醇的方法,采用流动式或静止式电解池,泡沫金属生长法自支撑催化剂和纳米颗粒催化剂,使用三电极或两电极体系进行电化学性能测试。该方法是一种绿色、安全、低成本、高效率的电催化技术。与传统热催化技术相比,该方法可在常温常压下将反应物1,4-丁炔二醇一步加氢还原为1,4-丁二醇,解决了传统热催化加氢工艺的高温高压和流程长等关键问题。同时,以水作为氢源替代易燃易爆的氢气,可大幅度降低能源消耗和潜在危险,符合绿色化工的发展要求,极具发展前景和战略意义。[0028]本发明创新性在于:[0029](1)本发明所述方法中,反应在常温常压下发生,提高了安全性能,降低了能耗和高温高压反应器的制作成本;[0030](2)本发明所述方法中,加氢反应一步就能将1,4-丁炔二醇还原为1,4-丁二醇,缩短了反应流程,减少了副反应的发生;[0031](3)本发明所述方法中,采用镍,铜等非贵金属催化剂,降低了成本;[0032](4)本发明所述方法中,以水为氢源,避免使用易爆氢气作氢源,符合绿色化工的发展要求。附图说明[0033]图1是流动式电解池结构示意图[0034]图2是质子交换膜电解池结构示意图具体实施方式[0035]现结合实施例、附图对本发明作进一步描述:[0036]为了实现上述目标,采用采用流动式或静止式电解池进行1,4-丁炔二醇的加氢反应。其中,根据催化剂的不同又分为泡沫金属生长法自支撑催化剂和纳米颗粒催化剂。[0037]采用流动式或者静止式电解池进行1,4-丁炔二醇的加氢反应。[0038]首先,制备阴极催化剂:采用膜电极法或泡沫金属(泡沫镍等)生长法制备。采用hg/hgo或ag/agcl(全电池测试无参比电极)作为电解池的参比电极,阴阳极间用离子交换膜隔离。[0039]所述膜电极法的阴极催化剂制备步骤为:首先制备催化剂的浆料:将10mg~10g 催化剂粉末均匀分散到2ml~2l异丙醇溶剂中,充分超声混合后加入30μl~30ml电解质溶液,再利用超声浴震荡10~120min,使其分散均匀,得到催化剂浆料。然后,按照所需活化的面积大小裁剪质子交换膜和导电基底。将混合好的浆料转移至外接高压气体的喷笔壶中,调节气体压力至0.2mpa以上,调节液体出液和气体出气速度,使喷射的催化剂浆料喷雾能够在给定操作温度下迅速蒸发。将浆料均匀地喷涂离子交换膜或导电基底后,放入烘箱在80℃下烘30min。[0040]所述质子交换膜或导电基底置于平板加热台上,加热温度为50~100℃,优选70~ 90℃。其中,导电基底包括但不限于碳纤维纸、碳纤维编织布、无纺布、炭黑、生物质碳布、金属、非金属基底、石墨烯、碳纳米管等碳基材料基底等。[0041]所述生长法的阴极催化剂制备步骤为:将泡沫镍依次用稀盐酸、离子水和无水乙醇清洗,60℃真空烘干。然后浸入六水合硝酸镍和六次甲基四胺(hmt)配置的前驱体溶液中,在温度为80~110℃,精选90~100℃下水热8h。冷却后取出用离子水超声清洗,最后转移至真空干燥箱中80℃真空烘干10h取出。在泡沫金属上生长其他金属阵列均可采取类似方法制备。[0042]其次,在阴极电解液中加入反应物1,4-丁炔二醇,采用三电极或两电极体系进行电化学性能测试,最后收集液相产物并用色谱分析。与传统热催化技术相比,该方法可在常温常压下将反应物丁炔二醇直接催化还原成1,4-丁二醇,且不需要消耗氢气,以水作为氢源可大幅度降低该过程的能源消耗和潜在危险,更符合绿色化工的要求,极具战略意义。重点在于阴极反应,吸附在阴极催化剂上的1,4丁炔二醇反应物与电解水得到的活性氢发生还原反应,三键被加氢还原为单键,最终形成1,4丁二醇并从催化剂表面脱附。[0043]上述阴极电解液和阳极电解液的电解质为酸性、中性、碱性电解质或固体电解质 (包括但不限于0.01~10m的koh水溶液、0.01~10m的khco3水溶液、0.01~5 m的盐酸水溶液、0.01~5m的硫酸水溶液、0.01~5m的kcl水溶液、0.01~10m的 koh水溶液、碳酸丙烯酯(pc)/四丁基高氯酸铵(tbap)有机溶液、pc和乙二醇二甲醚 (dme)有机溶剂、1-丁基3-甲基咪唑三氟甲基磺酸盐([bmim][cf3so3])/碳酸丙烯酯(pc) 溶液等)。[0044]上述工作电极的催化剂包括但不限于ni、cu、fe、co、pt、pd、au、ag等颗粒,单金属及其双金属催化剂,金属酞菁类催化剂,金属卡宾类等催化剂;对电极催化剂是ir、ru基催化剂和基于fe、co、ni等非贵金属基催化剂。[0045]下面通过具体实施方式对本发明作进一步阐述,所述原材料如无特别说明均能从公开商业途径而得。[0046]电催化1,4-丁炔二醇加氢还原1,4-丁二醇反应步骤如下:[0047]【实施例1】[0048](1)制备泡沫镍催化剂:a.将泡沫镍用1m的稀盐酸超声15min,用去离子水和无水乙醇清洗后60℃真空烘干;b.将泡沫镍浸入含有六水合硝酸镍和六次甲基四胺 (hmt)的去离子水溶液中,放入鼓风干燥箱在95℃下水热8h;c.自然冷却后取出泡沫镍样品,放入去离子水中超声5min后转移至真空干燥箱中80℃真空烘干10h后取出。[0049](2)将泡沫镍作为电解池阴极,钴片作为电解池阳极,阴极电解液与阳极电解液均采用1m koh溶液,阴阳室用阴离子交换膜隔离。在阴极电解液中加入5ml的反应物1,4-丁炔二醇。[0050](3)采用三电极体系的流动式电解池,通过电化学工作站进行电化学性能测试。恒电位法表征催化剂泡沫镍的催化活性,待反应物炔醇反应1小时,通过色谱对液相产物1,4-丁二醇进行分析。[0051]【实施例2】[0052](1)配制ni纳米颗粒催化剂浆料:将25mg ni纳米颗粒催化剂粉末分散于15ml 异丙醇中,然后加入75μl nafion溶液(5wt%),搅拌并超声分散90min。[0053](2)将ni纳米颗粒浆料均匀喷涂于碳纤维纸导电基底上作为电解池阴极, hg/hgo作为电解池参比电极,钴片作为电解池阳极,阴阳极电解液均为1m koh溶液,阴阳室用阴离子交换膜隔离。在阴极电解液中加入5ml的反应物1,4-丁炔二醇。[0054](3)采用三电极体系的静止电解池,通过电化学工作站进行电化学性能测试。恒电位法表征催化剂ni纳米颗粒的催化活性,待反应物炔醇反应1小时,通过色谱对液相产物1,4-丁二醇进行分析。[0055]【实施例3】[0056](1)制备ni纳米颗粒催化剂浆料:将25mg ni纳米颗粒催化剂粉末分散于15ml 异丙醇中,然后加入75μlnafion溶液(5wt%),搅拌并超声分散90min。[0057](2)将ni纳米颗粒浆料采用精密喷涂装置均匀喷涂在质子交换膜表面作为电解池阴极,钴片作为电解池阳极,阴极电解液与阳极电解液均为1m koh溶液,阴阳室用交换膜隔离。在阴极电解液中加入5ml的反应物1,4-丁炔二醇。[0058](3)采用三电极体系的流动式电解池,通过电化学工作站进行电化学性能测试。恒电位法表征催化剂ni纳米颗粒膜电极的催化活性,待反应物炔醇反应1小时,通过色谱对液相产物1,4-丁二醇进行分析。[0059]【实施例4】[0060](1)制备泡沫铜基催化剂:a.清洗泡沫铜,分别采用1m盐酸、丙酮、乙醇超声清洗5-10min,氮气干燥;b.以一定浓度配置氢氧化钠和过硫酸铵溶液,将干燥的泡沫铜浸入其中20-50min均匀生长氢氧化铜;c.在管式炉中100-300℃下还原为铜,得到泡沫铜基催化剂。[0061](2)将泡沫铜基催化剂作为电解池阴极,钴片作为电解池阳极,阴极电解液与阳极电解液均为1m koh溶液,阴阳室用阴离子交换膜隔离。在阴极电解液中加入5ml 的反应物1,4-丁炔二醇。[0062](3)采用三电极体系的流动式电解池,通过电化学工作站进行电化学性能测试。恒电位法表征催化剂泡沫铜基生长铜的催化活性,待反应物炔醇反应1小时,通过色谱对液相产物1,4-丁二醇进行分析。[0063]【实施例5】[0064](1)制备pd/graphite纳米颗粒催化剂浆料:将25mg pd/graphite纳米颗粒催化剂粉末分散于15ml异丙醇中,然后加入75μl的nafion溶液(5wt%),搅拌并超声分散90min。[0065](2)将pd/graphite纳米颗粒浆料采用精密喷涂装置均匀喷涂在质子交换膜表面作为电解池阴极,钴片极作为电解池阳极;阴极电解液与阳极电解液均为0.5m h2so4溶液,阴阳室通过质子交换膜隔离。在阴极电解液中加入5ml的反应物1,4-丁炔二醇。[0066](3)采用三电极体系的流动式电解池,通过电化学工作站进行电化学性能测试。恒电位法表征催化剂pd/graphite纳米颗粒的催化活性,待反应物炔醇反应1小时,通过色谱对液相产物1,4-丁二醇进行分析。[0067]【实施例6】[0068](1)配制卡宾镍催化剂浆料:将25mg卡宾镍催化剂分散于15ml异丙醇中,然后加入75μl的nafion溶液(5wt%),搅拌并超声分散90min。[0069](2)将卡宾镍浆料均匀喷涂在碳纤维纸导电基底上作为电解池阴极,钴片作为电解池阳极;阴极电解液与阳极电解液均为1m koh溶液,阴阳室用阴离子交换膜隔离。在阴极电解液中加入5ml的反应物1,4-丁炔二醇。[0070](3)采用三电极体系的静止式电解池,通过电化学工作站进行电化学性能测试。恒电位法表征催化剂卡宾镍的催化活性,待反应物炔醇反应1小时,通过色谱对液相产物1,4-丁二醇进行分析。[0071]【实施例7】[0072](1)配制催化剂浆料:将25mg酞菁镍催化剂分散于15ml异丙醇中,然后加入75μl的nafion溶液(5wt%),搅拌并超声分散90min。[0073](2)将酞菁镍催化剂浆料均匀喷涂在在碳纤维纸导电基底上作为电解池阴极,钴片作为电解池阳极,阴极电解液与阳极电解液均为1m pc和乙二醇二甲醚(dme)有机溶剂,之间用阴离子交换膜隔离。在阴极电解液中加入5ml的反应物1,4-丁炔二醇。[0074](4)采用三电极体系的流动式电解池,通过电化学工作站进行电化学性能测试。恒电位法表征催化剂酞菁镍的催化活性,待反应物炔醇反应1小时,通过色谱对液相产物1,4-丁二醇进行分析。[0075]【实施例8】[0076](1)制备pt纳米颗粒催化剂浆料:将25mg pt纳米颗粒分散于15ml异丙醇中,然后加入75μl的nafion溶液(5wt%),搅拌并超声分散90min。[0077](2)将pt纳米颗粒浆料均匀喷涂在质子交换膜上作为电解池阴极,ir/c作为电解池阳极;阴极电解液与阳极电解液均为0.5m h2so4溶液,阴阳室通过质子交换膜隔离。在阴极通入反应物1,4-丁炔二醇。[0078](3)采用两电极体系的流动式电解池,通过电化学工作站进行电化学性能测试。恒电位法表征催化剂pt纳米颗粒的催化活性,待反应物炔醇反应1小时,通过色谱对液相产物1,4-丁二醇进行分析。[0079]【实施例9】[0080](1)将电沉积泡沫镍催化剂作为电解池阴极,钴片作为电解池阳极,阴极电解液与阳极电解液均为1m koh溶液,阴阳室用阴离子交换膜隔离。在阴极电解液中加入 5ml的反应物1,4-丁炔二醇。[0081](2)采用三电极体系的流动式电解池,通过电化学工作站进行电化学性能测试。恒电位法表征催化剂电沉积泡沫镍的催化活性,待反应物炔醇反应1小时,通过色谱对液相产物1,4-丁二醇进行分析。[0082]【实施例10】[0083](1)制备ni基合金催化剂:采用溶胶-凝胶法制备活性组分为金属镍、金属铜和金属锌。[0084](2)将ni合金催化剂作为电解池阴极,钴片作为电解池阳极,阴极电解液与阳极电解液均为1m khco3溶液,之间用阴离子交换膜隔离。在阴极电解液中加入5ml 的反应物1,4-丁炔二醇。[0085](4)采用三电极体系的流动式电解池,通过电化学工作站进行电化学性能测试。恒电位法表征催化剂ni基合金催化剂的催化活性,待反应物炔醇反应1小时,通过色谱对液相产物1,4-丁二醇进行分析。[0086]综上所述,本发明使用水作为氢源以代替易燃易爆的氢气,实现了室温常压下由 1,4-丁炔二醇电催化加氢一步合成1,4-丁二醇,解决了热催化两步加氢中使用氢气、高温、高压、工艺流程长等关键问题。[0087]综上所述,以上仅为本发明的较佳实施案例,并非用于限定本发明的保护范围。根据上述说明加以改进或变换都应属于本发明所附权利要求的保护范围。[0088]表1催化剂具体评价结果[0089] |

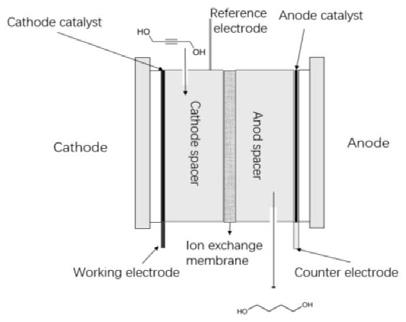

【本文地址】