| CFRP成型技术在汽车轻量化中的应用 | 您所在的位置:网站首页 › pc模压成型工艺 › CFRP成型技术在汽车轻量化中的应用 |

CFRP成型技术在汽车轻量化中的应用

|

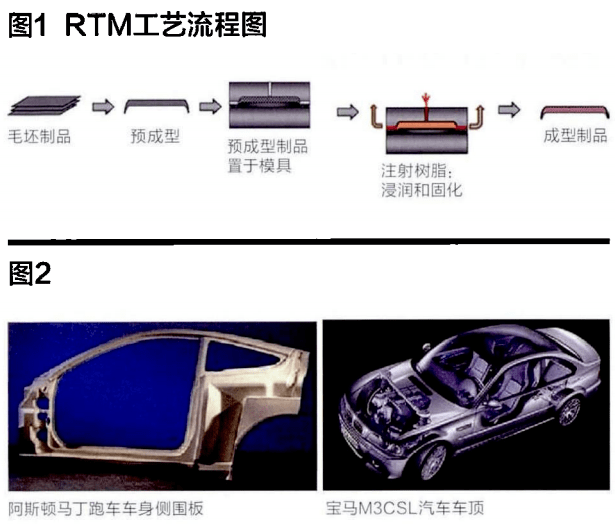

目前,汽车零部件用复合材料可以分为热固性和热塑性两大类,原料多为玻璃纤维,主要生产工艺有SMC、LFT和GMT工艺,主要应用于车顶、后门和侧门、盖板、发动机罩和前防护板、上中扰流板、前保险杆、翼子板、仪表板骨架和前端支架等。 汽车用碳纤维复合材料(CFRP)的主要优势在于比强度和比刚度大,比重不到钢的1/4,而其拉伸强度一般都在3.5 GPa以上,是钢的7~9倍,拉伸模量为230~430 GPa。CFRP拥有较高的抗腐蚀性,其使用寿命明显长于金属材料,无须昂贵的防腐蚀保护措施。实验表明,用CFRP结构取代目前的钢体车身,可以大规模减重高达60%,进而提高30%以上的燃油效率。 为了满足汽车轻量化的需要,同时确保汽车综合性能指标水平,近年来,原材料企业、复合材料生产及设备企业和汽车企业着力于开发低成本、高性能并能符合汽车生产节拍等要求的碳纤维复合材料成型工艺和装备。 1. 树脂转移模塑成型工艺 树脂转移模塑成型工艺(RTM-Resin Transfer Molding)流程示意图如图1所示,将预制体铺覆在模具内,可以预先施加 压力使织物尽量与模具形状贴合,或者通过粘合的方法固定织物层;然后,将上模与下模闭合,将树脂注入模腔。纤维浸润完成,停止树脂导入,待复合材料固化后进行脱模。树脂注入和固化既可以在室温下进行,也可以在加热条件下完成。

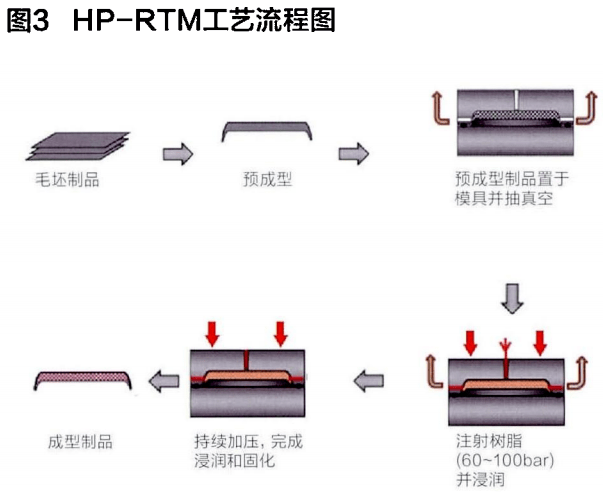

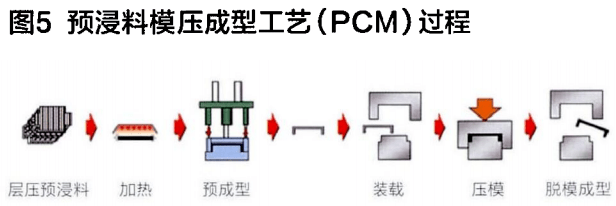

RTM目前已经广泛应用于部分跑车发动机罩、翼子板、车身、底盘等部件,并实现量产。如阿斯顿马丁aniquish的发动机罩、翼子板、前后杠,如图2左图所示车身侧围板,年产量为400件。图2右图为采用5层碳纤维只物和环氧树脂,通过RTM在1800t压机辅助下制备的宝马M3CSL的发动机罩、翼子板、车顶,年产量100件。 2. 高压树脂转移模塑成型工艺 传统的RTM工艺可以形成较高体份含量、两面光的复杂产品。成型过程中,一般注塑压力为6~15bar,最大不超过20bar,树脂注入和浸润增强体的时间一般较长,工艺周期有时需要数小时,无法满足汽车生产节拍的需要。目前,宝马i3碳纤维复合材料采用了高压树脂传递模塑成型工艺(HP- RTM)。HP-RTM工艺流程如图3所示,主要包括预成型、压制过程、注塑过程和固化等步骤。

相比较传统RTM,HP-RTM工艺具有充模快、成型快和制品性能优良等特点。HP-RTM工艺充模快、浸润效果好,显著减少了气泡,降低了孔隙率;使用高活性树脂,生产周期缩短至数分钟,工艺稳定性和可重复性高;使用内脱模剂和自清洁系统,制件表面效果优秀,厚度和形状偏差小。HP-RTM工艺保证了低成本、短周期(大批量)和高质量生产。 为了满足快速成型的要求,碳纤维复合材料从预型体准备、树脂注塑、固化到脱模的工艺流程所需时间可以从原来160min降低到30min,用于HP-RTM树脂固化时间已小于3min。 目前,国外提供HP-RTM设备的企业主要有德国迪芬巴赫、克劳斯玛菲、Hennecke、孚利模和意大利Cannon公司等。

宝马i3全电动车乘客舱采用碳纤维复合材料结构,如图4左上所示,由克劳斯玛菲注塑机和HP-RTM机器制备。汉高开发的聚氨酯基体树脂LoctteMAX3,通过克劳斯玛菲的HP- RTM技术生产出Roding Roadster R1车顶盖,如图4右上所示。此外,沃尔沃XC90弹簧片,如图4下所示,由聚氨酯和玻璃纤维经过HP-RTM制得。 3. 预浸料模压成型工艺 预浸料模压成型工艺(PCM-Prepreg Compression Molding)是将快速固化预浸料片材层叠加热预成型后,通过模压固化成型的一种快速制备碳纤维增强复合材料的工艺,如图5所示。

采用PCM工艺生产的产品表面光洁度与A级表面SMC很接近,基本能够满足汽车外包围的表面要求。 三菱丽阳用于PCM的快速固化预浸料由TR50S型碳纤维(拉伸强度4900MPa,模量240GPa,断裂伸长2.0%)和双酚A环氧树脂制成,有R02和RO3两种类型。可制成单向预浸料或是织物预浸料(平纹、斜纹和缎纹)。R02型预浸料在140℃时固化约5min;R03型固化周期更短,140℃只需3min固化。 利 用 PC M制 作 发 动 机 盖 时 ,发 动 机 盖 外 板(600mm×600mm×1.1mm)采用碳纤维预浸料成型,结构较复杂的内板(600mm×600mm×1.5mm)采用碳纤维SMC成型。整个发动机盖板由着内外两块板结合而成。由于采用了碳纤维复合材料,发动机盖重量减轻63%,重5.3kg。 三菱MOMA(CLO1-M)车身尺寸长4450mm×宽 1890mm×高1230mm,干燥重量为1030kg。成型方法采用预浸料片压缩成型,如图6所示,使CF编织片浸含速硬化性树脂后放入模具压缩成型,成型时间约10min。目前使用200t的冲压机,计划近期引进100t的冲压机。

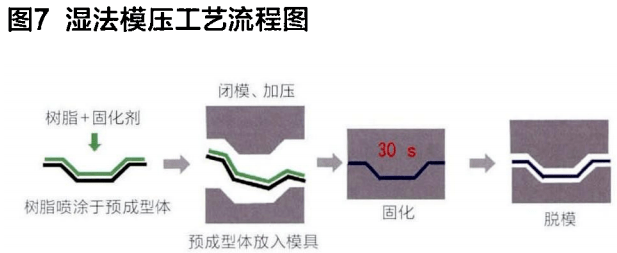

与树脂传递模塑成型(RTM)和真空辅助树脂传递模塑成型(VARTM)工艺相比,PCM固化成型周期缩短,成型效率显著提高,能够实现大批量生产。由于使用长丝预浸料,与使用短切纤维的片状模塑工艺(SMC)相比,PCM的力学性能更高。由于PCM工艺成型容易、生产效率高,并且其制品具有优异的力 学性能,与其它成型工艺相比具有更大的优势。随着工艺的进一步优化,PCM有望实现CFRP的工业化批量生产,为CFRP在汽车工业的应用提供更多可能性。 4. 湿法模压工艺 在湿压模压工艺过程中,干燥纤维预成型体首先被放入模具,随后喷涂树脂,然后将模具转移到压机上,通过施加的力使得树脂充满织物表面并固化。工艺流程如图7所示,整个过程中,树脂均匀覆盖预成型体,无树脂流动现象。成型过程中将树脂喷涂于预成型体需要15~20s,整个制造时间不超过60s。陶氏和亨斯迈公司都拥有相关树脂体系和工艺方法专利。

湿压过程中,树脂灌注和冲模过程均被省略,模压阶段即单纯固化阶段,固化速度快。利用RTM,固化时间降低至 60s,而湿法工艺可将固化时间减少到30s,模具升温速度加快还可进一步减短固化时间。在生产中,复杂零件常是通过RTM法制造的,而简单零件可通过湿压缩工艺制造的。 5. 缠绕成型工艺 缠绕工艺是在控制纤维张力和预定线型的条件下,将浸过树脂胶液的连续纤维或布带,按照一定规律缠绕到相应制品内腔尺寸的芯模或者内衬上,然后固化脱模成为增强塑料制品的工艺过程。该工艺能够按产品的受力状况设计缠绕规律,使能充分发挥纤维的强度,比强度高。同时,纤维缠绕制品易实现机械化和自动化生产,工艺条件确定后,缠出来的产品质量稳定,精确。再者,采用机械化或自动化生产,需要操作工人少,缠绕速度快(240m/min),故生产率高。 缠绕成型工艺主要适合于制备汽车传动轴和驱动轴等管材类的部件。宝马M3用碳纤维复合材料传动轴,比纯钢结构减重40%,如图8左图所示。三菱VOX用TORQLine碳纤维传动轴,成功通过高转及高扭矩的测试,如图8右图所示。

(本文完) |

【本文地址】