| 基于图像反馈的涂覆成形形貌控制方法研究 | 您所在的位置:网站首页 › freeform导入图片 › 基于图像反馈的涂覆成形形貌控制方法研究 |

基于图像反馈的涂覆成形形貌控制方法研究

|

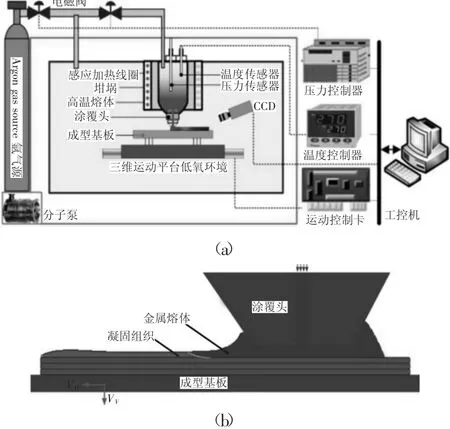

任传奇,魏正英,王 鑫,杜 军 (西安交通大学 机械制造系统工程国家重点实验室,陕西 西安 710049) 1 引言3D打印技术,又称快速成形技术或者增材制造技术,能够不受零件形状复杂度的限制,直接成形三维实体零件,有着其他传统工艺不可比拟的优势[1]。金属熔融涂覆增材制造(MetalFusedcoating Additive Manufacturing,MFCAM)是一种高效率、低能耗的金属3D打印技术。金属熔融涂覆增材制造过程监测与电弧焊增材制造过程检测具有极其类似的工况。文献[2]通过实时监测工件温度控制熔化极气体保护电弧增材制造堆积成形,该方法减小了热量积累,但降低了成形效率而且控制过程相对波动。文献[3-5]通过CCD视觉传感对焊接弧长进行监控,通过控制不同熔敷层的热输入,使层间结合更加紧密。文献[6]采用CCD对金属直接成形过程进行监控,设计了模糊PID控制器,通过捕获熔池图像信息调整模糊增益控制器,使堆焊样件获得较好加工精度。文献[7-8]设计了一套CCD直接观测熔池和结构光检测成形高度的系统,建立了调节送丝速度控制熔敷宽度和控制激光功率确保熔敷高度稳定性的双输入双输出闭环控制系统。目前针对金属熔融涂覆工艺在线监控鲜见报道,提出一种基于图像反馈宽度控制方法,成功搭建金属熔融涂覆监控系统,开展有效验证实验,论文最后给出实验结果及结论。 2 成形原理涂覆成形系统,实际打印工况下,利用感应加热对金属原材料进行加热使其熔化,施加一定气压的惰性气体使熔融金属液体经喷头流出,按照设定工艺参数控制,熔融金属液体流经被预热基板逐层凝固堆积,成形出复杂的几何形状,如图1(a)所示。在微正压作用下,熔体在热毛细效应下从喷嘴流出铺展;高温熔体遇冷开始凝固,凝固组织与基板保持同步移动,而凝固相界面对邻近凝固相界面处熔体产生剪应力,从而形成薄的金属熔体铺展层,通过控制基板的移动改变成形位置进而实现金属材料的累加成形,其成形原理,如图1(b)所示。

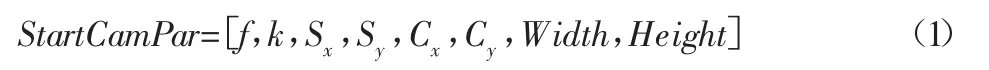

图1 涂覆成形系统和涂覆成形原理Fig.1 Coating Forming System and Coating Molding Schematic 3 存在问题和解决方案样件原材料为锡63%、铅37%配比的锡铅合金条块料,按表1工艺参数成形单层单道样件,如图2(a)所示。通过直接观察,发现正常成形情况下部分单层单道合金样件存在宽度不一致情况,中间段宽度波动较小,起停段道宽波动较大。针对上述现象,距离单层单道样件打印起点5mm处建立首个采样点,实验成形样件的模型长度L>100mm。为保证有效反映样件宽度变化,对单层单道样件采用前后分段采样法,建立如下图所示的采样点,图2(b)中L表示单层单道样件总长度,ΔL(不同样件的ΔL为不同值)代表采样分段间距,(1-20)数字代表采样点,图 2(b)中长度关系满足 L=(ΔL+20*5)mm。按照图2(b)采样模型,利用游标卡尺对采样点处宽度进行测量,绘制6组不同单道样件的道宽变化统计曲线,如图2(c)所示。图例中A、B、C、D、E及F分别代表不同单层样件,横坐标表示实际采样点位置,纵坐标表示单层单道样件宽度。成形工艺参数,如表1所示。 为量化单道合金样件道宽度变化,对上述6组不同样件的道宽进行统计分析,获得道宽统计信息(最大道宽、最小道宽、道宽均值及道宽标准差),如表2所示。标准差即方差的算术平方根,在统计学中用来反映数据集的集中状态。表2中B和C样件的标准差分别为1.30929和1.23926,反映在图2(c)呈现出道宽的大幅度波动;表2中E和F样件的标准差分别为0.41369和0.36477,反映在图2(c),呈现出道宽波动幅度较小。分析发现标准差能够较好反映道宽变化。用标准差度量样件道宽的一致性。影响样件道宽存在诸多因素,如原料本身物理特性,系统压力和基板速度等。通过实验统计发现在这些因素中,基板速度对样件道宽影响较大且响应迅速。如果能够对在打印样件道宽进行判断并据此自动调整基板速度,即可在一定程度上实现对单道样件的道宽控制,进而改善单道样件形貌,使得样件道宽均匀复合期望。为验证这一思路,在现有系统的基础上添加CCD(MindVision U300(1024*768)30帧/秒 USB2.0接口)进行实时图像采集,根据图像处理反馈信息控制基板速度,实时调整成形道宽。

表 1成形工艺参数Tab.1 Parameters of Forming Process

图2 单层单道样件宽度变化和宽度统计采样位置分布和 6组不同样件道宽统计曲线Fig.2 Width Changes of Single-Layer Single-Pass Sample and Position Distribution of Width Sampling and Statistical Curves of 6 Different Samples in Track Width

表 2单层单道样件道宽信息统计Tab.2 Statistics of Width Information of Single-Layer Single-Pass Samples 4 图像捕获装置及速度控制工业相机CCD被固定在距基板上边缘160mm处,相机中轴线与基板上表面夹角为25°,如图3(a)所示。相机固定后位置保持不变。图像采集之前需对相机进行标定,即通过一定数量不同空间位置图片对相机内外参数进行求解。在实际应用中若调整相机位置,则需重新标定CCD。标定在Halcon软件平台下进行,采用自制标定板(照片纸打印),如图3(b)所示。其特征为:标志点行列数(7*7);标志点中心距3mm;标志点直径1.5mm;黑色边框线宽0.75mm。标定过程使用传统标定方式,采用Polynomial模型校正,标定采集图片为20张。

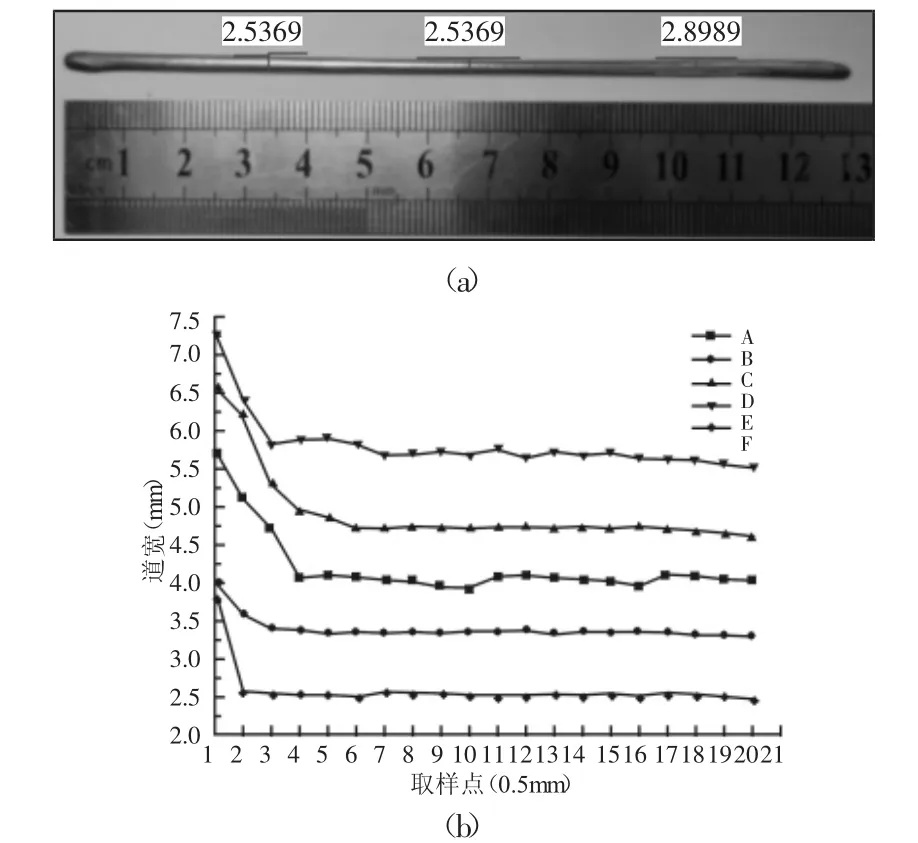

图3 相机-基板相对位置和相机标定流程图及标定图片Fig.3 Relative Position between CCD and Substrate and the Flowchart of Camera Calibration and the Images for Calibration 所采用CCD(MindVision)属面扫描类型,标定过程用Halcon标定助手完成,导入包含标定板的采集图片进行参数求解。标定过程首先初始化相机参数,具体参数见下式:

式中:f—焦距;k—畸变系数,初始化为0;Sx—为两相邻像素点的水平距离;Sy—为两相邻像素点的垂直距离;Width—图像宽度;Height—图像高度。 标定全过程利用Halcon算子完成,详细标定流程及标定图片,如图 3(b)所示。 5 基于图像的道宽自动控制算法针对涂覆工艺提出基于图像反馈的道宽自动控制算法,主要包括基于图像样件道宽特征检测、基板运动状态自动判断及控制模块。单道样件道宽自动控制系统方框图,如图4所示。

图4 自动控制系统方框图Fig.4 Block Diagram of Automatic Control System 5.1 基于图像的样件道宽特征检测方法单道道宽动态监测是实现自动控制的先决条件。成形过程中,喷头保持相对静止,三维平台按预定轨迹运动,在不同时间节点上,打印样件长度不同,获得增量单道宽度与上个时间节点的宽度进行比较。鉴于该系统为基板运动成形路径,实际工况下CCD捕获的图像为末端相对位移,需对捕获图像进行定点裁剪处理。为测量样件增量长度,对原始图像进行定点裁剪、图像相减、阈值分割、中值滤波、Blob分析及形态学处理过程,来获得高质量灰度图像,在上述基础上通过边缘提取获得长度增量的宽度。基于图像反馈的道宽自动控制算法流程图,如图5(a)所示。基于图像处理增量道宽测量过程,如图5(b)所示。

图5 基于图像反馈的自动控制算法和基于图像处理的道宽增量测量Fig.5 Automatic Control Algorithm Based on Image Feedback and Measurement of Track Width Increment Based on Image Processing 5.2 喷头运动状态自动判断及控制算法在获得单道宽度基础上,计算相邻两次宽度相对异动差ΔW,根据道宽增量ΔW随时间的动态变化情况来判断是否改变当前基板速度。实验证明,当|ΔW|<0.05的时候,不需要改变当前基板速度;当|ΔW|>0.05的时候,需要进一步判断道宽变换趋势,即当打印样件道宽宽度增加时,需要增大基板速度,反之当打印样件道宽减小时,需要减小基板速度。通过道宽差别来获得速度增量的公式如下。

式中:a—值0.1;ΔW—宽度异动差;ΔV—速度增量。 ΔW是计算速度增量ΔV的依据,由于速度增量和电机转速存在关系,据此可以转化成电机的转速增量,转速增量进而转化成脉冲增量,最终工控机通过运动控制卡更新电机转速实现对基板速度的有效调控。实际工况下,开始打印时压力不稳定会造成起始端宽度不均匀,因此程序中设定,打印过程开始20ms后,图像开始采集并执行自动控制过程。实际成形过程中CCD采集速率为8帧/秒,动态刷新宽度增量,实现实时控制。. 6 实验测试及结果分析根据上述算法,在Delphi7.0环境下完成基于图像反馈的单道道宽实时控制软件的开发,软件界面集成在打印测试系统中,如图6所示。基于图像反馈自动控制道宽程序界面分为操作按钮区、参数显示区及图像实时显示区。其中参数显示区动态刷新首次道宽、本次道宽、前次道宽及道宽增量。

图6 基于图像反馈自动控制道宽程序界面Fig.6 The Program Interface of Automatic Control of Track Width Based on Image Feedback 将系统软硬件投入运行,载入单道模型数据文件,对单向成形的单道样件进行成形实验,成形的单道样件,如图7(a)所示。自动控制算法目前只针对单向成形方式。按照图2(b)采样模型统计5个单层单道成形样件的宽度变化曲线如图7(b),图7(a)所示的样件道宽变化为图7(b)中E所示曲线。通过图7(b)中各单道样件变化曲线可知,打印样件在起点处宽度变化趋势减弱,且后续打印宽度数据平稳,样件道宽标准差减小(详见表3),样件较之前具有更好宽度一致性。实验结果表明,基于图像的单层单道控制系统满足实时响应需求,在一定程度上可以提高样件的打印精度,宽度一致性平均增幅为55.16%。

表 3基于图像反馈控制单道样件道宽信息统计Tab.3 Statistics of Width Information of Single-Layer Single-Pass Sample Based on the Control of Image Feedback

图7 道宽控制测试样件和5组不同样件道宽统计曲线Fig.7 A Test Sample of Control in Track Width and Statistical Curves of 5 Different Samples with Control in Track Width 7 结论在涂覆工艺下提出基于图像反馈实时控制单层单道宽度方法,满足成形实时响应需求并通过实验验证了其有效性。在开发的金属熔融涂覆增材制造可视化主动控制系统下,将成形过程中监测数据与工艺参数设定结合,对金属熔融涂覆成形的单层单道样件形貌有显著改善,样件宽度精度实现较大提升。 [1]韩曼曼,乌日开西·艾依提,滕勇.3D打印技术在足部骨折辅助手术中的应用研究[J].机械设计与制造,2016(10):36-40.(Han Man-man,Wurikaixi-Aiyiiti,Teng Yong.Application of 3D printing technology in the foot fracture-assisted surgery[J].Machinery Design&Manufacture,2016(10):36-40.) [2]Spencer JD,Dickens PM,Wykes CM.Rapid Prototyping of Metal Parts byThree-dimensionalWelding[J].ProceedingsoftheInstitutionofMechanical Engineers,PartB:Journal of Engineering Manufacture,1998,212(3):175-182. [3]Ouyang JH,Wang H,Kovacevic R.Rapid Prototyping of 5356-aluminum Alloy Basedon Variable Polarity Gas Tungsten Arc Welding Process Control and Micro-structure[J].Materials and Manufacturing Processes,2002,17(1):103-124. [4]Wang HJ,Jiang WH,Ouyang JH.Rapid Prototyping of 4043 Al-alloy Partsby VP-GTAW[J].Journal of Materials Processing Technology,2004(148):93-102. [5]Wang H,Jiang W,Valant M.Microplasma Powder Deposition as a New Solid Freeform Fabrication Process[J].Proceedings of the Institution of Mechanical Engineers,Part B:Journal of Engineering Manufacture,2003(217):1641-1650. [6]胡晓冬,赵万华,许超.基于CCD的金属直接成型过程监控系统[J].光子学报,2003,32(3):375-377.(Hu Xiao-dong,ZhaoWan-hua,Xu Chao.Monitoring system of metal direct forming process based on CCD[J].Acta Photonica Sinica,2003,32(3):375-377.) [7]Heralic A,Christiansson AK,Lennartson B.Height Control of Laser Metalwire Deposition based on Iterative Learning Controland 3D Scanning[J].Optics and Lasers in Engineering,2012,50(9):1230-1241. [8]Heralic A,Christiansson AK,Ottosson M.Increased Stability in Laser Metal Wire Deposition through Feedback from Optical Measurements[J].Opticsand Lasersin Engineering,2010(48):478-485. 猜你喜欢 涂覆样件单层 二维四角TiC单层片上的析氢反应研究分子催化(2022年1期)2022-11-02论机车散热器出厂前的预膜处理工艺科学技术创新(2022年30期)2022-10-21低温球形颗粒表面喷雾冷冻涂覆液膜的生长规律天津科技大学学报(2021年1期)2021-02-25基于PLC控制的立式单层包带机的应用电子制作(2019年15期)2019-08-27深圳:研发出单层多晶石墨烯可控断裂技术表面工程与再制造(2019年6期)2019-08-24浅析天线罩等效样件的电性能测试电子制作(2018年10期)2018-08-04分形粗糙表面涂覆目标太赫兹散射特性雷达学报(2018年1期)2018-04-04墨水涂覆法制备硫化物全固态锂离子电池中南大学学报(自然科学版)(2016年2期)2017-01-19汽车覆盖件面品质判定限度样件的制作锻造与冲压(2014年20期)2014-10-10基于CAGD的单层球形网壳构型设计郑州大学学报(工学版)(2014年6期)2014-03-01

|

【本文地址】

机械设计与制造2018年2期

机械设计与制造2018年2期