| 用于聚丙烯发泡珠粒的釜压发泡装置及方法与流程 | 您所在的位置:网站首页 › epp发泡剂成分表 › 用于聚丙烯发泡珠粒的釜压发泡装置及方法与流程 |

用于聚丙烯发泡珠粒的釜压发泡装置及方法与流程

1.本发明属于高分子材料加工领域,具体涉及一种用于聚丙烯发泡珠粒的釜压发泡装置及方法。 背景技术: 2.发泡聚丙烯(epp)材料具有优良的力学性能、耐热性、耐低温性、耐化学药品性、耐油性等优点,在包装材料、汽车部件、热绝缘和建筑材料等领域应用广泛。目前,epp的工业化制备技术主要有高压釜的间歇式制备技术(简称釜式法)、结合挤出发泡和水下切粒的连续式制备技术(简称挤出法)两种。3.其中,釜式法制备epp珠粒的原理是在高温高压下,使发泡剂充分扩散至软化的细小聚丙烯颗粒中,然后,将浸渍了发泡剂的聚丙烯颗粒迅速卸放到常温常压环境中,压力和温度的突变将导致聚丙烯基体树脂与浸渍其中的发泡剂气体发生相分离,继而气泡成核、长大,在聚丙烯颗粒膨胀的同时,发泡剂气体通过气泡与气泡之间的扩散,从聚丙烯基体中逸出,直至epp珠粒的泡孔结构稳定。专利cn103788502a公开了一种epp珠粒成型体及其典型制备方法,将聚丙烯树脂颗粒与添加剂熔融共混水下造粒成聚丙烯树脂微粒,将微粒在开盖高压釜中与助剂混合,用惰性发泡剂(氮气或二氧化碳)排出釜内空气后将高压釜加盖,然后升温、升压至发泡所需的温度和压力,持续搅拌一段时间后,打开高压釜出料口,一边喂入惰性发泡剂一边将釜内物料排泄至收集罐中,通过调整操作条件和配方,得到发泡倍率3~45倍、密度0.02~0.3g/cm3的epp珠粒。4.釜式法工艺对环境影响较小、生产出的epp珠粒产品可二次发泡,且在获得所需发泡倍率的同时,能够保持良好的泡孔结构,被广泛应用于生产epp珠粒。但这种工艺也存在一些问题,如:流程较为复杂,釜压发泡环节自动化程度低,依赖人工操作;反应釜卸料时釜内排出的高温物料会形成大量蒸汽,导致操作环境恶劣;在发泡温度下,聚丙烯微粒已经开始软化,因此颗粒出料后互相容易黏连在一起,影响产品合格率。这些因素都制约了epp珠粒的大规模生产,且很大程度上限制了生产效率,导致综合成本较高。 技术实现要素: 5.本发明所要解决的技术问题是针对现有技术存在的不足,提供一种用于聚丙烯发泡珠粒的釜压发泡装置及发泡方法。本发明装置的工艺流程自动化程度高,改善操作环境,epp珠粒不会黏连,产品合格率高。6.为解决上述技术问题,本发明第一方面提供一种用于聚丙烯发泡珠粒的釜压发泡装置,包括如下部件:7.反应釜9、助剂配制釜1、称重料仓8、惰性发泡剂补压罐10、压缩空气补压罐11和物料收集池13,8.其中,反应釜9上设有进料口、出料口和气相进出口,进料口与助剂配制釜1和称重料仓8的出料口连接,气相进出口与惰性发泡剂补压罐10和压缩空气补压罐11的出气口连接,反应釜9的出料口与物料收集池13连接,物料收集池13的上方设有冷却喷淋器12。9.根据本发明的一些实施方式,所述装置还包括固体加料机2和去离子水管19,固体加料机2的出料口和去离子水管19的出水口分别与助剂配制釜1的进料口连接。10.根据本发明的一些实施方式,所述装置还包括第一旋转供料器4、分离器3、移动料斗17和真空泵7;第一旋转供料器4的出料口与称重料仓8的进料口连接,分离器3的出料口与第一旋转供料器4的进料口连接,分离器3的进料口与移动料斗17连接,分离器3的出气口与真空泵7连接。11.根据本发明的一些实施方式,所述装置还包括第二旋转供料器6、旋风分离器5,第二旋转供料器6的出料口与称重料仓8的进料口连接,旋风分离器5的出料口与第二旋转供料器6的进料口连接,旋风分离器5的进气口与分离器3的出气口连接,旋风分离器5的出气口和真空泵7连接。12.根据本发明的一些实施方式,所述装置还包括大气放空管21和放空管22,大气放空管21和放空管22与反应釜9的气相进出口连接。13.根据本发明的一些实施方式,大气放空管21通过放空管线与外界大气连通;惰性发泡剂补压罐10(惰性发泡剂为氮气或二氧化碳)和压缩空气补压罐11通过补压管线与反应釜9连通。14.根据本发明的一些实施方式,称重料仓8配置有称重模块,出料口与反应釜9的连接管线上设置自动阀,该自动阀由称重模块控制;放空管线和补压管线上分别设置自动阀用于切换,同时还分别设置有压力调节阀,并在反应釜9上部设置压力表控制压力调节阀。15.根据本发明的一些实施方式,物料收集池13和排水池14之间相连的侧壁高度低于两池其它侧壁,两池相连的侧壁上方设置格栅挡板15,格栅孔径小于聚丙烯发泡珠粒的粒径,使水可以从物料收集池13溢流入排水池14,而珠粒被格栅挡板15截留在物料收集池13中。16.根据本发明的一些实施方式,反应釜9的釜体上设置有电加热器和控温仪表,反应釜9内设置有搅拌装置,反应釜9的下部出料管线上设置出料阀。17.根据本发明的一些实施方式,助剂配制釜1的内部设置有搅拌装置,上部连接固体加料机2和去离子水管线。18.根据本发明的一些实施方式,冷却喷淋器12连接水管,高度略高于反应釜9的出料口末端,覆盖物料收集池13的上空;物料收集池13位于反应釜9的正下方,与排水池14之间有一侧壁相连,排水池14底部设置排水口,物料收集池13和排水池14四周由围挡16包围,围挡16顶部高于反应釜9的出料口,防止放料过程中物料飞溅。19.根据本发明的一些实施方式,所述装置还包括排水池14,排水池14与物料收集池13连接,二者相连接的侧壁上设有格栅挡板15,格栅挡板15的孔径小于聚丙烯发泡珠粒的粒径尺寸。20.本发明第二方面提供一种利用本发明第一方面所述的釜压发泡装置对聚丙烯进行发泡的方法,优选包括如下步骤,21.1)、提供助剂悬浮液,然后将助剂悬浮液加入反应釜9中;22.2)、将聚丙烯微粒加入反应釜9中,通入惰性发泡剂加压并加热反应釜9;23.3)、出料、冷却得到聚丙烯发泡珠粒。24.根据本发明的一些实施方式,步骤1)包括如下具体步骤:将助剂通过固体加料机2加入含有去离子水的助剂配制釜1中,开启釜内搅拌,搅拌得到助剂悬浮液,打开位于反应釜9上的大气放空管21使其与大气连通,将助剂悬浮液加入反应釜9中。向助剂配制釜1中再次加入去离子水至配方规定量后,将去离子水从助剂配制釜加入反应釜。25.根据本发明的一些实施方式,步骤2)包括如下具体步骤:打开真空泵7使分离器3和旋风分离器5内形成负压,将聚丙烯微粒吸送至分离器3和旋风分离器5内,然后通过第一旋转供料器4和第二旋转供料器6进入称重料仓8,经称重模块计量后,加入反应釜9中;开启反应釜9搅拌装置,打开惰性发泡剂补压罐10,将惰性发泡剂通入反应釜9中,待釜压有所上升后,关闭补压管线上的压力调节阀,开启放空管22上的压力调节阀,将釜内残余空气排出后,开启电加热器将反应釜9升温至发泡温度,同时通过压力调节阀继续向反应釜9中通入惰性发泡剂至发泡压力。26.根据本发明的一些实施方式,步骤3)包括如下具体步骤:在发泡温度和压力下持续搅拌一定时间后,开启冷却喷淋器12,向物料收集池13内加入水至最高水位的二分之一以上,并将补压气体切换为压缩空气,开始放料。打开反应釜9底部的出料阀,一边补压一边将反应釜9内物料泄放至物料收集池,得到聚丙烯发泡珠粒。27.根据本发明的一些实施方式,放料完毕后关闭反应釜9中的搅拌装置、压力调节阀和电加热器,继续向反应釜9中通入压缩空气和去离子水数分钟,将釜内残余物料冲走并降温,关闭出料阀,准备进行下一轮生产。epp珠粒经喷淋冷却后,漂浮在水面上;当物料收集池13液位过高时,池中的水可溢流入排水池14并排出。28.本发明的有益效果:29.1、通过设置自动固体加料机、聚丙烯微粒进料设备、称重料仓,无需人工加料,大大降低了劳动强度,并提高了加料的准确性,且设置了自动控制仪表和阀门等,提高了生产过程的自动化程度,工人无需在生产现场,只需在控制室操作,从而降低了对人工操作的依赖程度,有利于大规模、高效率生产。30.2、通过设置围挡、格栅挡板,不仅防止物料飞溅,也起到阻隔放料时产生的高温蒸汽的作用,改善了操作环境;通过设置冷却喷淋器和物料收集池,使epp珠粒迅速降温,防止珠粒间发生黏连,有利于提高产品合格率,进一步降低了生产成本。附图说明31.图1为根据本发明的一些实施方式用釜压发泡装置对聚丙烯颗粒进行发泡的工艺流程示意图;32.其中,附图标记为:33.1-助剂配制釜;2-固体加料机;3-分离器;4-第一旋转供料器;5-旋风分离器;6-第二旋转供料器;7-真空泵;8-称重料仓;9-反应釜;10-惰性发泡剂补压罐;11-压缩空气补压罐;12-冷却喷淋器;13-物料收集池;14-排水池;15-格栅挡板;16-围挡;17-移动料斗;18-加热器;19-去离子水管;20-聚丙烯微粒;21-大气放空管;22-放空管;23-新鲜水管;24-epp珠粒;25-排水管;26-压力表;27-温度表;28-流量累积调节阀;29-称重模块;30-第一压力调节阀;31-第二压力调节阀;32-出料阀;33-一号自动阀;34-二号自动阀;35-三号自动阀;36-四号自动阀;37-五号自动阀。具体实施方式34.下面通过实施例对本发明作进一步阐述。35.本发明提供一种用于聚丙烯发泡珠粒的釜压发泡装置(如图1所示),包括如下部件:36.反应釜9、助剂配制釜1、称重料仓8、惰性发泡剂补压罐10、压缩空气补压罐11和物料收集池13,37.其中,反应釜9上设有进料口、出料口和气相进出口,进料口与助剂配制釜1和称重料仓8的出料口连接,气相进出口与惰性发泡剂补压罐10和压缩空气补压罐11的出气口连接,反应釜9的出料口与物料收集池13连接,物料收集池13的上方设有冷却喷淋器12;38.釜压发泡装置还包括固体加料机2和去离子水管19,固体加料机2的出料口和去离子水管19的出水口分别与助剂配制釜1的进料口连接;39.釜压发泡装置还包括第一旋转供料器4、分离器3、移动料斗17和真空泵7;第一旋转供料器4的出料口与称重料仓8的进料口连接,分离器3的出料口与第一旋转供料器4的进料口连接,分离器3的进料口与移动料斗17连接,分离器3的出气口与真空泵7连接;40.釜压发泡装置还包括第二旋转供料器6、旋风分离器5,第二旋转供料器6的出料口与称重料仓8的进料口连接,旋风分离器5的出料口与第二旋转供料器6的进料口连接,旋风分离器5的进气口与分离器3的出气口连接,旋风分离器5的出气口和真空泵7连接;41.釜压发泡装置还包括大气放空管21和放空管22,大气放空管21和放空管22与反应釜9的气相进出口连接;42.釜压发泡装置还包括排水池14,所述排水池14与所述物料收集池13连接,二者相连接的侧壁上设有格栅挡板15,所述格栅挡板15的孔径小于聚丙烯发泡珠粒的粒径尺寸。43.实施例144.本实施例的装置如图1所示,包括如下部件:反应釜9、助剂配制釜1、称重料仓8、惰性发泡剂补压罐10、压缩空气补压罐11和物料收集池13,45.其中,反应釜9上设有进料口、出料口、进气口和出气口,进料口与助剂配制釜1和称重料仓8的出料口连接,相连接的管线上分别设置有一号自动阀33和二号自动阀34,进气口与惰性发泡剂补压罐10和压缩空气补压罐11的出气口连接,出气口与大气放空管21、放空管22连接;反应釜9的出料口与物料收集池13连接,物料收集池13的上方设有冷却喷淋器12。46.本实施例中,釜压发泡装置还包括固体加料机2和去离子水管19,固体加料机2的出料口和去离子水管19的出水口分别与助剂配制釜1的进料口连接。助剂配制釜1中设置有搅拌装置。去离子水管19上设置有流量累积调节阀28。47.本实施例中,釜压发泡装置还包括第一旋转供料器4、分离器3和真空泵7;第一旋转供料器4的出料口与称重料仓8的进料口连接,分离器3的出料口与第一旋转供料器4的进料口连接,分离器3的进料口与移动料斗17连接,分离器3的出气口与真空泵7连接。48.本实施例中,釜压发泡装置还包括第二旋转供料器6、旋风分离器5,第二旋转供料器6的出料口与称重料仓8的进料口连接,旋风分离器5的出料口与第二旋转供料器6的进料口连接,旋风分离器5的进气口与分离器3的出气口连接,旋风分离器5的出气口和真空泵7连接。49.本实施例中,反应釜9的釜体设置有电加热器18,由温度表27控制,釜内设置搅拌装置,反应釜9的下方连接出料阀32。反应釜9下方为物料收集池13和排水池14,两池相连的侧壁上方设置格栅挡板15,两池四周由围挡16包围,物料收集池13上空覆盖冷却喷淋器12,冷却喷淋器12与水管23相连,排水池14设置有排水管25。50.实施例251.本实施例提供一种利用实施例1中的釜压发泡装置发泡聚丙烯微粒的方法,包括如下步骤:52.1)、去离子水通过流量累积调节阀28加入助剂配制釜1,开启助剂配制釜1内的搅拌装置,再通过固体加料机2按比例向助剂配制釜1内加入助剂,搅拌均匀后,先开启三号自动阀35使反应釜9与大气连通,再开启一号自动阀33将助剂悬浮液加入反应釜9中,关闭一号自动阀33和搅拌。通过流量累积调节阀28再次向助剂配制釜1加入去离子水至规定量,开启一号自动阀33将去离子水加入反应釜9后关闭一号自动阀33;53.2)、开启真空泵7,使管道内形成负压,将移动料斗17中的聚丙烯微粒20吸送至分离器3和旋风分离器5内,再经由第一旋转供料器4和第二旋转供料器6落入称重料仓8,经称重模块29计量后,打开二号自动阀34,向反应釜9加入定量的微粒。关闭二号自动阀34和三号自动阀35,开启反应釜9中的搅拌装置,开启四号自动阀36、第一压力调节阀30和第二压力调节阀31,通入惰性发泡剂(氮气或二氧化碳)加压后将反应釜9内残余空气排出,开启电加热器18升温物料,并通过压力表26和第一压力调节阀30、第二压力调节阀31调节釜压,直至达到发泡温度和发泡压力,之后通过压力表26和温度表27控制釜内物料稳定在发泡温度和压力;54.3)反应釜9持续搅拌一定时间后,关闭四号自动阀36,开启五号自动阀37将补压气体切换为压缩空气,同时开启冷却喷淋器12,向物料收集池13内通入水至最高水位的一半,打开反应釜9底部的出料阀32,一边补压一边将反应釜9内物料泄放入物料收集池13。放料完毕后关闭反应釜9中的搅拌装置、第二压力调节阀31和电加热器18,继续用压缩空气吹扫反应釜9数分钟后关闭第一压力调节阀30和五号自动阀37,再通入去离子水进一步冲洗反应釜9后,关闭出料阀32,准备进行下一轮生产。55.本实施例的制备方法,epp珠粒在放料过程中经喷淋冷却,漂浮在水面上,经收集洗涤干燥后,成为epp珠粒产品。当物料收集池13液位过高时,池中的水溢流入排水池14中并通过排水管25排出,两池之间的格栅挡板15将阻止珠粒也随水漂入排水池14。56.应当注意的是,以上的实施例仅用于解释本发明,并不对本发明构成任何限制。通过参照典型实施例对本发明进行了描述,但应当理解为其中所用的词语为描述性和解释性词汇,而不是限定性的词汇。可以按规定在本发明权利要求的范围内对本发明作出修改,以及在不背离本发明的范围和精神内对本发明进行修订。尽管其中描述的本发明涉及特定的方法、材料和实施例,但是并不意味着本发明限于其中公开的特定例,相反,本发明可以扩展至其它所有具有相同功能的方法和应用。 |

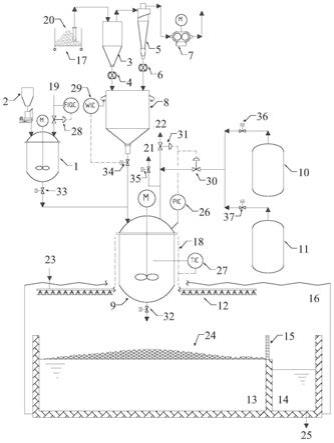

【本文地址】