| 一种6061铝合金薄壁管成型工艺的制作方法 | 您所在的位置:网站首页 › 6061铝合金的应用 › 一种6061铝合金薄壁管成型工艺的制作方法 |

一种6061铝合金薄壁管成型工艺的制作方法

1.本发明涉及铝合金技术领域,更具体地说,涉及一种6061铝合金薄壁管成型工艺。 背景技术: 2.近年来,随着我国对航空产业的投入,作为飞机血管的燃油、液压、环控等系统的薄壁管也迎来了新的改变。新型6061高精薄壁管无论在尺寸精度还是综合性能指标上都较以往的薄壁管有了大幅提高。然而,由于航空主机厂采用新型方式连接航空薄壁管,航空薄壁管的连接方式,对航空薄壁管的尺寸精度,特别是壁厚精度提出了更高的要求,尺寸精度已远远高于美标(±8%)要求。3.常规6061铝合金薄壁管的成型工艺主要包括以下步骤:4.铸锭加热→管毛料挤压→拉矫、锯切中断→蚀洗→轧制→减径退火→空拉→热处理→成检交货。5.该工艺在轧制大变形量的前提下,结合后续的空拉工艺,适合生产壁厚≤2mm的薄壁管材。但是由于受轧制成品外径的影响,成品外径越小的管材,空拉次数越多,导致产品的最终尺寸很难控制。6.综上所述,如何有效地解决6061铝合金外径小、壁厚薄的管材生产精度较低、壁厚尺寸不能满足公差±3%的问题等问题,是目前本领域技术人员需要解决的问题。 技术实现要素: 7.有鉴于此,本发明的目的在于提供一种6061铝合金薄壁管成型工艺,该6061铝合金薄壁管成型工艺可以有效地解6061铝合金外径小、壁厚薄的管材生产精度较低、壁厚尺寸不能满足公差±3%的问题。8.为了达到上述第一个目的,本发明提供如下技术方案:9.一种6061铝合金薄壁管成型工艺,包括以下步骤:10.铸锭加热;11.挤压成型出管毛料;12.拉矫后锯切中断;13.蚀洗;14.轧制;15.减径退火;16.前置空拉;17.带芯头拉拔退火;18.带芯头拉拔;19.后置空拉;20.矫直;21.切成品;22.热处理。23.优选地,上述6061铝合金薄壁管成型工艺中,所述后置空拉具体包括:分别进行两次空拉。24.优选地,上述6061铝合金薄壁管成型工艺中,所述前置空拉具体包括:依次进行三次空拉。25.优选地,上述6061铝合金薄壁管成型工艺中,所述带芯头拉拔的变形量范围为15‑30%。26.优选地,上述6061铝合金薄壁管成型工艺中,用于成型外径为6mm,壁厚为1mm的管材,则所述带芯头拉拔的工艺参数如下:27.带芯头拉拔时的管毛料外径为12.5mm,壁厚为1.1mm,拉拔芯头的直径为9mm,拉拔芯杆的直径为7mm,拉拔模具的出口直径为11mm,所述带芯头拉拔的变形量范围为20%。28.优选地,上述6061铝合金薄壁管成型工艺中,所述带芯头拉拔退火后的所述带芯头拉拔和所述后置空拉的总变形量不小于27.5%。29.优选地,上述6061铝合金薄壁管成型工艺中,所述带芯头拉拔的拉拔模具的模角范围为14°‑16°。30.优选地,上述6061铝合金薄壁管成型工艺中,所述带芯头拉拔的拉拔模具的模角为15°。31.应用本发明提供的6061铝合金薄壁管成型工艺,采用空拉与带芯头拉拔相结合,并合理设置带芯头拉拔与空拉的道次顺序,即先通过空拉减小外径,而后采用带芯头拉拔,通过拉伸模的减径和芯头对内径减缩量的限制,达到减薄壁厚的目的,最后再采用空拉,直至目标尺寸。通过在空拉道次中增加带芯头拉拔,提高了产品的壁厚尺寸精度和内表面质量的同时,兼顾了成品管材外径大小对带芯头拉拔的操作限制,具有很好的生产实用性,以满足工业化批量生产的要求。附图说明32.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。33.图1为本发明一个具体实施例的6061铝合金薄壁管成型工艺的流程示意图;34.图2a为21.3%变形量下的低倍晶粒度;35.图2b为27.5%变形量下的低倍晶粒度;36.图2c为30.6%变形量下的低倍晶粒度;37.图3为带芯头拉拔的拉拔模具的剖面示意图。38.附图中标记如下:39.拉拔模具的模角α。具体实施方式40.本发明实施例公开了一种6061铝合金薄壁管成型工艺,以提高6061铝合金外径小、壁厚薄的管材的加工精度,使其壁厚满足公差±3%。41.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。42.请参阅图1,图1为本发明一个具体实施例的6061铝合金薄壁管成型工艺的流程示意图。43.在一个具体实施例中,本发明提供的6061铝合金薄壁管成型工艺,包括以下步骤:44.s1:铸锭加热;45.s2:挤压成型出管毛料;46.s3:拉矫后锯切中断;47.s4:蚀洗;48.s5:轧制;49.s6:减径退火;50.s7:前置空拉;51.需要说明的是,步骤s1‑s6与常规铝合金薄壁管成型工艺的相关步骤一致,即拉拔的前处理工序具体可参考现有技术中的相关操作,此处不再赘述。本技术主要对拉拔阶段进行了改进,将常规工艺中单纯的空拉改为空拉与带芯头拉拔相结合的方式。步骤s7中的前置空拉,即在带芯头拉拔步骤之前的空拉工序。其具体空拉道次可根据成品管材的外径及壁厚相应设置。52.s8:带芯头拉拔退火;53.s9:带芯头拉拔;54.s10:后置空拉;55.经过一定道次的空拉后,先退火,再采用带芯头拉拔,而后再进行空拉,具体后置空拉的道次可根据成品管材的外径及壁厚相应设置。在带芯头拉拔前由于管材已经经过若干道次拉拔,发生了加工硬化现象,带芯头拉拔的变形量大于空拉变形量,因此需要进行一次拉拔退火,回复金属的塑性变形能力56.对于外径小、壁厚薄的6061铝合金薄壁管,空拉时变形区内的变形状态是三维变形,即轴向延伸、周向压缩、径向延伸或压缩。在塑性变形区内引起管材壁厚变化的应力是轴向应力和周向应力。在轴向拉应力的作用下,管材发生延伸变形,可使其壁厚变薄;而在周向压应力的作用下,可使管材壁厚增厚,二者所起的作用是相反的。在实际生产上,广泛应用径厚比(d/s)指标来预估产品在空拉阶段的壁厚变化。一般来说d/s>7.6,管材在空拉阶段的壁厚一定增厚,d/s<3.6管材在空拉阶段的壁厚一定减薄,当d/s=3.6‑7.6管材壁厚可能出现增厚和减壁的情况,这与拉拔过程中的其他条件有关。57.为了保证成品壁厚公差,摸索6061合金管材,在整个拉拔过程中的尺寸变化规律,尤为重要。以成品管材为外径为6mm,壁厚为1mm,即的6061铝合金薄壁管成型为例,传统工艺采用单独空拉到要经过6个道次,在每个道次依次取样,测量其壁厚尺寸,数据如下表1所示:58.表1 6道次空拉对应外径尺寸与实测壁厚[0059][0060]从以上数据分析可以得出,在现有工艺条件下,前5个道次每拉拔一次,管坯的壁厚增量在0.04‑0.05mm,最后一个道次由的壁厚增量略小在0.01‑0.02mm,并且成品管材的壁厚差到达0.06mm。就算继续减薄轧制毛料的壁厚尺寸,拉到成品壁厚尺寸控制难度非常大,不能满足成品公差1±0.03mm的要求。[0061]带芯头拉拔是通过拉伸模的减径和芯头对内径减缩量的限制,达到减薄壁厚的目的。带芯头拉拔时,每一道次减壁的同时也要减径,否则,只减壁不减径将导致芯棒无法装入,拉拔不能进行,即在每一道次拉拔前,芯棒的直径必须比管坯的内径小,以便能够将芯棒顺利地装入管坯中。[0062]结合上述的空拉试验,带芯头拉拔道次的设定尤为关键。若最后一个道次采用带芯头拉拔,将不在受后续空拉壁厚尺寸变化的影响,生产出的管材即是成品管材。但是由于管材太细,内径只有4毫米,在生产上难以实现。即便是把带芯头拉拔工艺提前到第5道次,也受芯杆和芯头连接处质量的影响,生产上难以实现。故将带芯头拉拔提前至第4道次,即后置空拉具体包括分别进行两次空拉;前置空拉具体包括依次进行三次空拉。从而提高产品的壁厚尺寸精度和内表面质量的同时,兼顾了成品管材内径大小对带芯头拉拔的操作限制。[0063]s11:矫直;[0064]s12:切成品;[0065]s13:热处理。[0066]拉拔工序之后的各项工序具体可参考常规铝合金薄壁管成型工艺,此处不再赘述。优选的,热处理之后还包括步骤s14:成检交货。[0067]应用本发明提供的6061铝合金薄壁管成型工艺,采用空拉与带芯头拉拔相结合,并合理设置带芯头拉拔与空拉的道次顺序,即先通过空拉减小外径,而后采用带芯头拉拔,通过拉伸模的减径和芯头对内径减缩量的限制,达到减薄壁厚的目的,最后再采用空拉,直至目标尺寸。通过在空拉道次中增加带芯头拉拔,提高了产品的壁厚尺寸精度和内表面质量的同时,兼顾了成品管材内径大小对带芯头拉拔的操作限制,具有很好的生产实用性。[0068]对于成品管材为外径为6mm,壁厚为1mm的6061铝合金薄壁管,如上所述的带芯头拉拔设置在第四道次,此时的管毛料尺寸为[0069]具体的,上述步骤s9中,带芯头拉拔的工艺参数如下:[0070]带芯头拉拔时的管毛料外径为12.5mm,壁厚为1.1mm,拉拔规格即拉拔后的外径为11mm,壁厚为1.0mm,拉拔芯头的直径为9mm,拉拔芯杆的直径为7mm,拉拔模具的出口直径为11mm,带芯头拉拔的变形量范围为20%,请参见表2。采用上述工艺参数组合,提高了产品的壁厚尺寸精度和内表面质量的同时,兼顾了成品管材内径大小对带芯头拉拔的操作限制。[0071]表2带芯头拉拔工艺参数[0072][0073]在上述实施例中,带芯头拉拔目的与挤压‑带芯头拉拔生产方式的目的不同,该处设置带芯头拉拔的目的是为了提高产品的壁厚尺寸精度和内表面质量所以不需要的太大的变形量,在实际生产中也已证实,由于管坯小,壁厚薄,如果变形量过大,在生产出极易出现拉断、粘模的情况。因此变形量在15%‑30%之间,便能满足项目要求。经实际测量,此时的管材壁厚差可以控制在0.04mm以内,经过适当的配模,完全可以确保壁厚尺寸精度。[0074]但是对于有晶粒度要求的管材,不同拉拔变形量对产品最终的表面晶粒度有较大的影响。此处的拉拔变形量指拉拔退火后到拉拔至产品尺寸对应的变形量,也即拉拔退火后至最终热处理之间的冷变形量,也就是带芯头拉拔退火后的带芯头拉拔和后置空拉的总变形量不小于27.5%。对于上述的成品管材为外径为6mm,壁厚为1mm的6061铝合金薄壁管,则此处的拉拔变形量指为由外径φ12.5mm、壁厚1.1mm到外径φ6mm、壁厚1mm的总变形量。试验结果显示,变形量为21.3%时,产品表面晶粒度大于1级,当变形量达到27.5%,晶粒度达到1级,当变形量达到30.6%时,相比小变形量的晶粒更加均匀、细小,晶粒度对比图见图2a‑图2c。因此对于有表面晶粒度有要求的产品,中间热处理工序后的冷变形量不得小于27.5%。[0075]对于成品管材为外径为6mm,壁厚为1mm的6061铝合金薄壁管,在采用传统模角α=11°的拉拔模具时,由于管材外径由直接拉到压缩锥实际工作段较拉到长,摩擦力增大,极易出现拉断,毛料穿不进二次辗头等情况。因此为了提高生产效率,缩短压缩锥工作长度,对模角α进行优化。[0076]用不同模角的拉拔模具进行试验时发现:模角太大,金属在变形过程中急剧转弯,使拉拔力和非接触变形增加,管材出现失稳和恶化润滑条件等情况。模角太小,解决不了断头的现状。经过模角为12°、13°、15°和17°的工艺实验对比,采用模角α=15°的拉拔模具,在生产过程中不易断头,也能充分保证管材的尺寸公差,具体如图3所示。[0077]本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似部分互相参见即可。[0078]对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。 |

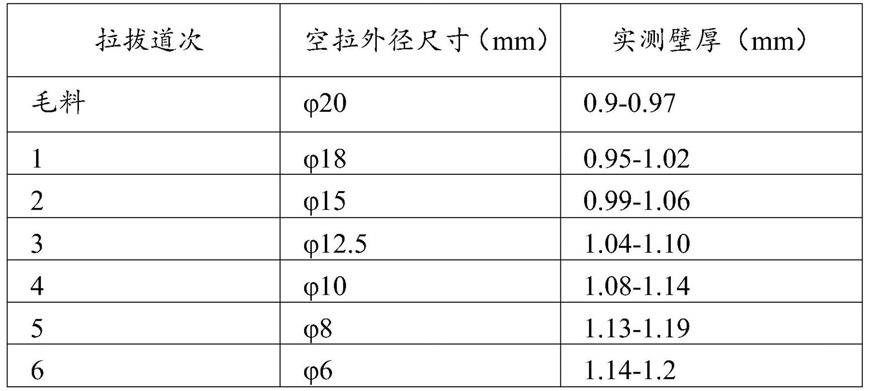

【本文地址】