| 【教程】3D打印入门 | 您所在的位置:网站首页 › 3d打印基本操作步骤 › 【教程】3D打印入门 |

【教程】3D打印入门

|

一、几种类型的3D打印 3D打印技术从狭义上来说主要是指增材成型技术,从成型工艺上看,3D打印技术突破了传统成型方法,3D打印,俗称“三维打印”、“快速制造技术”,是对一系列“增材制造”技术的总称。

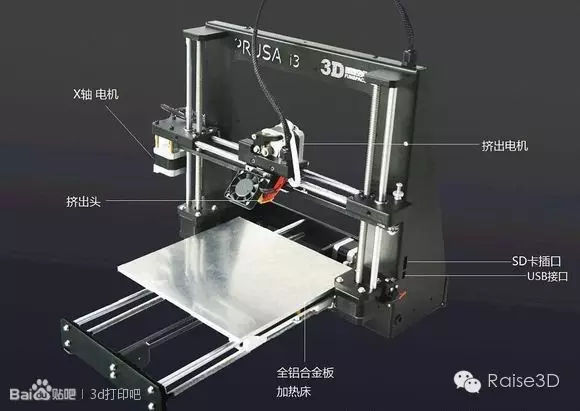

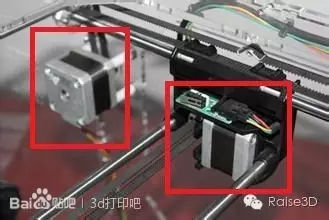

熔融沉积成型工艺(FDM):是继LOM工艺和SLA工艺之后发展起来的一种3D打印技术。该技术于1988年发明,随后Stratasys公司成立并在1992年推出了世界上第一台基于FDM技术的3D打印机— 3D造型者”,这也标志着FDM技术步入商用阶段。国内的清华大学、北京大学、北京殷华公司、中科院广州电子技术有限公司都是较早引进FDM技术并进行研究的科研单位。FDM工艺无需激光系统的支持,所用的成型材料也相对低廉,总体性价比高,这也是众多开源桌面3D打印机主要采用的技术方案。 FDM成型原理:熔融沉积有时候又被称为熔丝沉积,它将丝状的热熔性材料进行加热融化,通过带有微细喷嘴的挤出机把材料挤出来。喷头可以沿着X轴的方向进行移动,工作台则沿Y轴和Z轴方向移动(当然不同的设备其机械结构的设计也许不一样),熔融的丝材被挤出后随即会和前一层材料粘合在一起。一层材料沉积后工作台将按预定的增量下降一个厚度,然后重复以上的步骤直到工件完全成型。

FDM成型技术的优点: 1、成本低。熔融沉积造型技术用液化器代替了激光器,设备费用低;另外原材料的利用效率高且没有毒气或化学物质的污染,使得成型成本大大降低。 2、原材料以材料卷得的形式提供,易于粉末材料搬运和储存以及快速更换; 3、原材料在成型过程中无化学变化,相对金属粉末,树脂固化制件成型的变形小。 成型技术的缺点: 1、需要配合支撑结构打内腔模型时,支撑面效果欠佳。 2、需要对整个截面进行逐步打印,成型时间较长,成型速度相对SLA 慢7%左右。 SLA与DLP:立体光固化成型工艺 SLA立体光固化成型工艺又称立体光刻成型,该工艺最早于1984年提出并获得美国国家专利,是最早发展起来的3D打印技术之一。该专利申请两年后便成立了3D Systemes公司,并于1988年发布了世界上第一台商用3D打印机SLA-250。SLA工艺以光敏树脂作为材料, 在计算机的控制下紫外激光将对液态的光敏树脂进行扫描从而让其逐层凝固成型,SLA工艺能以简洁且全自动的方式制造出精度极高的几何立体模型;DLP 投影成型技术导引:为了提高光固化成型速度,由之前激光扫描固化更快面积更大的投影固化技术。

SLA激光光固化成型原理: 液槽中会先盛满液态的光敏树脂,氦-镉激光器或氩离子激光器发射出的紫外激光束在计算机的操纵下按工件的分层截面数据在液态的光敏树脂表面进行逐行逐点扫描,这使扫描区域的树脂薄层产生聚合反应而固化形成工件的一个薄层。 当一层树脂固化完毕后,工作台将向下移动一个层厚的距离以使在原先固化好的树脂表面上再覆盖一层新的液态树脂,刮板将粘度较大的树脂液面刮平然后再进行下一层的激光扫面固化。因为液态树脂具有高粘性而导致流动性较差,再每层固化之后液面很难在短时间内迅速抚平,这样将会影响到实体的成型精度。采用刮板刮平后,所需的液体树脂将会均匀地涂在上一叠层上,这样经过激光固化后将可以得到较好地精度,也能使成型工件表面更加光滑平整。新固化的一层将牢固地粘合在前一层上,如此重复直至整个工件层叠完毕,这样最后就能得到一个完整的立体模型。当工件完全成型后,首先需要把工件取出并把多余的树脂清理干净,接着还需要把支撑结构清理掉,最后还需要把工件放到紫外灯下进行二次固化。 SLS全称是选择性激光烧结,本技术有美国一所大学研制成功,这种工艺主要通过在成型零件上喷洒粉末材料,采用高强度二氧化碳激光器扫描零件截面, 高强度激光照射使粉末迅速烧结, 并与下层成型的部分粘结, 这层截面完成后, 铺上新的材料粉末重新烧结 ,如此反复,最终成型。 二、3D打印机机型的简单介绍 这两年随着3D打印技术的兴起,越来越多的人关注3D打印机了,都想了解3D打印机。但是经常都是看得稀里糊涂的。最近群里、贴吧上都有不少新人问一些结构的问题。很多新人都搞不清什么3D打印机机是什么结构。今天,就给大家科普一下FDM 3D打印机结构。 以各轴运动方式的不同分类,可分为以下几种机型: 1、 Prusa i3 Prusa i3简称:i3。这是最古老的机型,没有之一。最明显的一个特征是:打印平台前后运动实现Y轴运动。喷头在X轴上左右运动。整个X轴上下运动实现Z轴运动。Z轴两个电机。

i3由于是平台移动,只能做小型机器。做大了、高了以后,模型会晃动,容易打印失败。所以大的机器都没有人会选择i3这种结构。

这两台是i3的进化版 2、 三角洲 三角洲又称delta。也叫并联臂。三角洲的结构相对简单。打印曲面效果不错,打印速度快。但打印矩形容易出问题。空间利用率比较低。

3、 XYZ XYZ这个结构是一个比较稳定的机型。调试相对简单些。适合做大机器。XYZ最明显的特征是:X轴电机固定在X轴上。Y轴移动要连着X轴电机一起移动。Y轴惯性较大,跑不快。打印速度快了,容易丢步。

4、 UM UM全称Ultimaker,也是结构名称。UM2是第二代。又叫十字轴。UM的XY电机都是固定在机箱上的。结构比较复杂,对零件、安装要求比较高。由于电机都是安装在机箱上的,所以打印速度快、精度也相对高。

5、 Hbot Hbot结构空间利用率高,相对比较稳定。但Hbot结构的Y轴移动是由一个电机拉X轴的一角实现Y轴移动。会产生使X轴旋转的力。打印速度慢时就不明显,但打印速度快就很明显了。X轴喷头移动也一样.

Hbot结构示意图 6、 Core XY Core XY结构跟Hbot结构非常相似。很多新人都分不清。Core XY结构空间利用率高,X轴相对重量轻。可以快速打印。但只能用皮带传动,不能用丝杆传动。

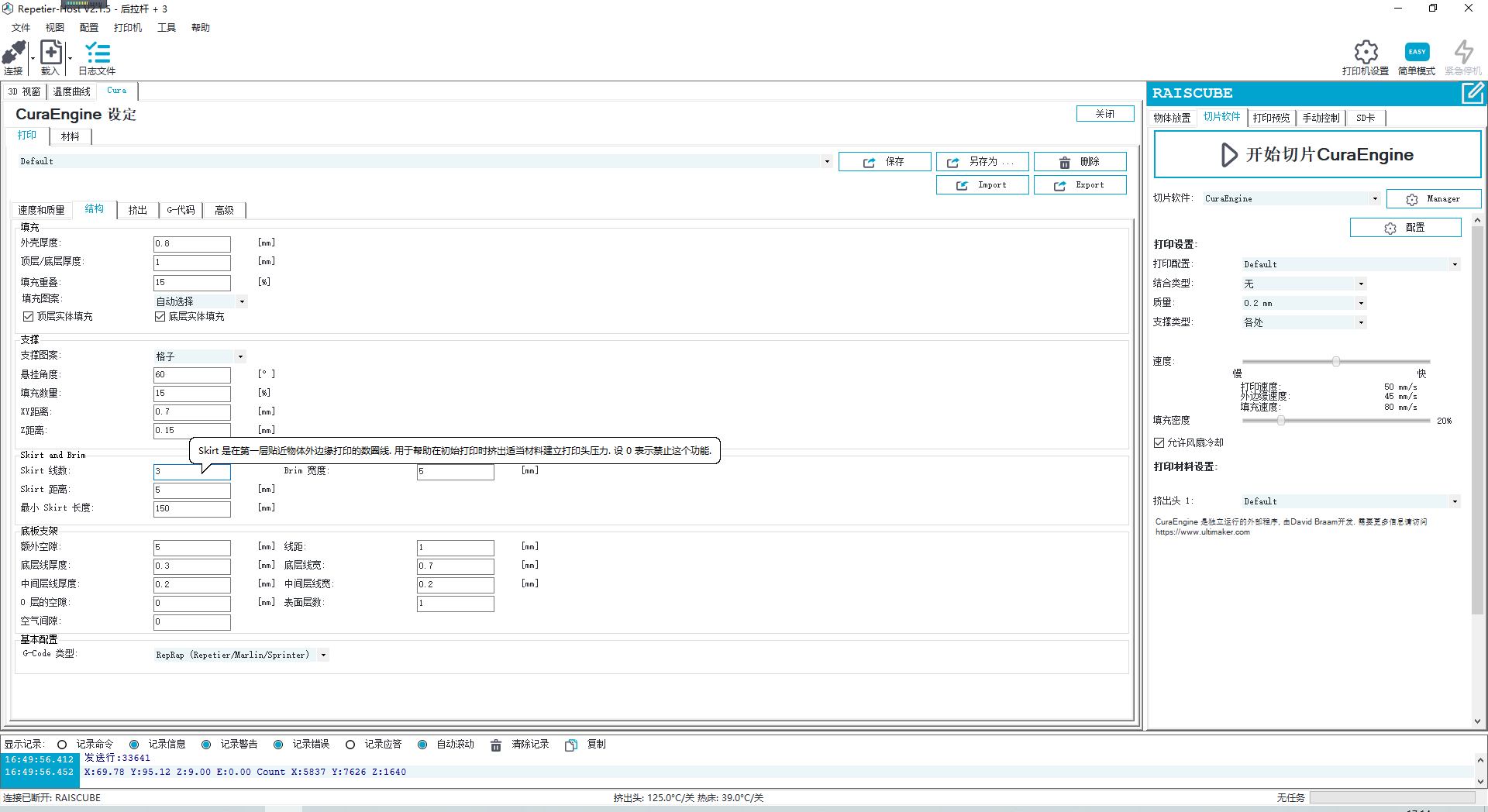

三、3D打印机操作流程: 想要用3D打印机制作一件东西大致流程为: 三维软件建立模型并导出为stl格式——stl格式模型问题修复——stl格式模型切片/保存为G.code文件——电脑连接3D打印机或脱机打印 下面介绍切片软件的使用及打印操作 使用的切片切片软件为Repetier-Host, 打开软件首先进入打印机设置,进行挤出头和打印机形状设置,其他保持默认。 挤出头的设置根据打印机的参数设置打印机支持的最大挤出头温度和最大热床温度以及所使用喷头的口径(一般0.4mm最为通用)。

打印机形状设置根据所使用打印机选择正确的类型(我这里使用的是经典打印机),然后设置XY轴最大、最小的移动范围,然后设置打印区域(如果打印机没有打印死区打印区域的长宽则分别对应热床的长宽,打印区域高度则为Z轴最大行程)

设置完毕后打印区域会显示在3D视窗中。

接下来就是导入需要打印的模型文件(一般为STL格式) 可以单击软件界面左上角的载入选项,载入模型到软件中,也可以直接拖动模型文件到软件中

导入完毕后可以在主界面左侧进行视图角度大小进行调整,在界面的右上角物体放置一栏中进行对模型的位置、比例、旋转、镜像、截面等操作。 接下来进入切片软件一栏

Repetier-Host内部集成了几个切片软件,一般我们选择第一个CuraEngine即可

第一次使用repetier保持不变其他配置不变,使用默认配置切片打印根据打印效果再做调整。直接单击开始切片

接下来就正式进入打印机打印过程(有两种方式): 1.电脑连接打印机进行打印(联机打印) 进入打印机设置

选择串口连接,选择正确的通讯端口,选择正确的波特率(一般为125000或250000) 不要勾选其他保持不变,若连接失败更换波特率再试,因为repetier对marlin固件的打印机兼容性不是太好所以可能会失败很多次多试几次即可。

成功后即可通过PC端看到打印机的实时数据以及手动控制向打印机发送命令。 2.单击

将文件以G.code代码保存到SD卡中打印(脱机打印) 正式开始打印: 上述所有准备工作完成后,就可以正式打印了。 首先将SD卡插入3D打印机SD卡槽中,然后按一下旋钮,选择“由存储卡”,再选择要打印的文件名,按下旋钮确定,3D打印机就会开始工作,正式打印了,接下来就是漫长的等待。 接下来进行打印机的调节设置: 第一步就是将热床调平 一、为什么前期要做好调平准备? 想要打印好一个模型,就要给3D打印喷头制造一个良好的打印条件,而3D打印热床的平整程度是影响打印成功率的关键部分,因为我们需要一个水平构建表面和正确的喷嘴距离,以便打印机知道喷嘴和底板之间的间隙,这也是为我们后面3D打印作业奠定完美基础。 二、如何判断喷嘴与热床间隙合适程度 通过设置Z轴高度,可以确定所需的喷嘴间隙。间隙太大或太小,可以通过查看喷嘴上的挤出细丝的形状来判断,具体调节如下: 1、第一层几乎看不见或非常薄:这表明Z高度设置得太低,造成喷嘴间隙太小。 2、喷嘴犁过已经在构建板上的细丝:同样,这也表明喷嘴太靠近热床板。 3、细丝聚集在喷嘴上:这也可能来自喷嘴太靠近底板。 4、没有长丝挤压到构建板上:这可能来自喷嘴尖端靠近热床板表面,造成没有剩余空间来推出长丝。 5、细丝不会粘在热床板表面上:喷嘴应该在每个挤压细丝应变下,物理压下足够的长度,使其挤压到热床板表面并粘住。如果喷嘴距离太远,则不会发生这种情况。 6、细丝出现面条状:这可能是喷嘴在构造板上方过高的严重情况。 三、如何调整好喷嘴与热床间的间隙 1.先通过手动调节Z高度让喷嘴与热床尽量靠经且不接触热床,以此为Z轴零点,然后操作打印机使3D打印机喷嘴归零位。 2.准备一张A4纸或其他与A4纸厚度差不多的纸 3.测量和调整:校准3D打印机床,使其在所有四个角和中间尽可能保持水平。选取热床四角和中心五个点作为调平对象,将打印头手动移到那里,将A4纸放在喷嘴头和3D打印机热床之间。如果在喷嘴和热床之间来回拖动时A4纸没有阻力(阻力较大),此时是因为喷嘴与热床间隙过大(过小),调整热床下的微调螺母缩小(增大)间隙直到拖动纸张时有轻微阻力即可(拖动时报纸纸张水平且不要给3D打印机热床任何压力)。调整过程中可以进行对角线点之间点先做调整,最后调整中心点,以减小调整一点时对其他点造成影响。此过程重复2~3,直到所有点均匀。 4.检查第一层:在运行完整的3D打印作业之前,最好只打印第一层,以验证是否成功将热床调平。 如果成功,第一层应该整个看起来大致相同。 当Z高度调整恰到好处时,喷嘴间隙应该会在热床上产生轻微压扁的细丝。 每条线应该接触,但不要重叠太多。 许多3D打印机都具有自动或半自动调平功能,但通常手动调平却是必须掌握的。因为在你第一次打印的时候,都会有一些不确定因素出现,那你就可以及时找到有缺陷的部件或设置,并手动调节它。 以创想三维Ender-3S平台调平步骤作为示范如下(共三步)(所有FDM 3D打印机通用):

接下来正式进入打印实验 导入测试模型

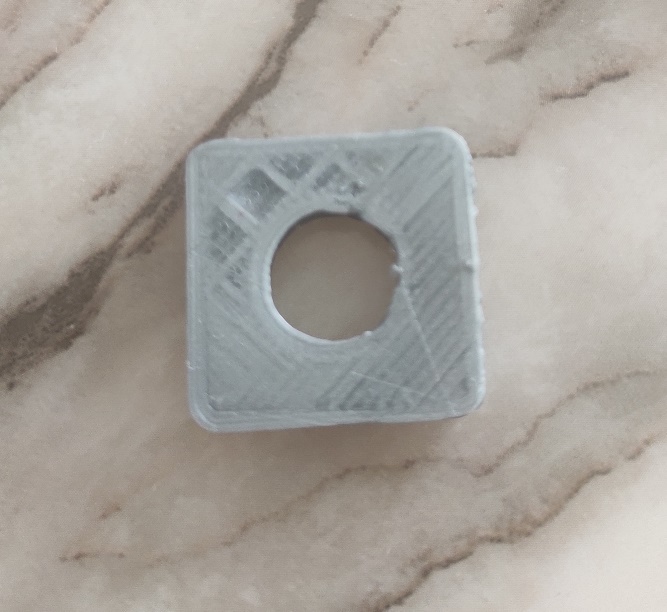

通过软件可以看到各种打印信息以及打印过程 (注意:像这个测试模型这样的模型打印结束之后不要立即取下来,等待其冷却差不多之后再取下,因为打印刚结束在热床和喷头的高温影响下,模型也有一定的温度,立即取下模型会迅速冷却收缩产生巨大形变。) 打印结果↓

这两张图片分别是底面和顶面,我们可以清楚地看到地面有部分打印地过薄,顶面有缝隙,这是切片配置中顶层和底层的厚度过低导致的,我们可以进入切片配置中将底层和顶层从默认的0.6mm改为1mm。↓

在上图中我们发现模型周围有一圈线,但并不完整,这圈线叫做裙边,是在正式打印模型前打印机会在模型周围先打印裙边,因为打印机刚开始打印时喷头下料还不是恒流畅很稳定若直接打印会造成我们的模型打印有瑕疵,上图很明显看出裙边打印有问题,说明喷嘴还没有流畅出料就开始打印模型,从下图我们就可以看出模型的最底层是有问题的。

可以进入切片配置中在Skirt and Brim中将线数改为3圈(对于一些小的模型可以多打印几圈,如果模型底面积较大1~2圈即可),距离改为5mm。

改变以上参数后再次打印,发现打印效果还不错,打印参数可行。

|

【本文地址】

!

!