| 颜色件究竟如何来管理? | 您所在的位置:网站首页 › 24位颜色配置表怎么看 › 颜色件究竟如何来管理? |

颜色件究竟如何来管理?

|

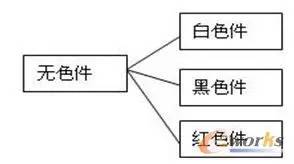

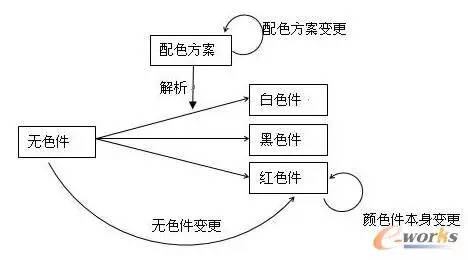

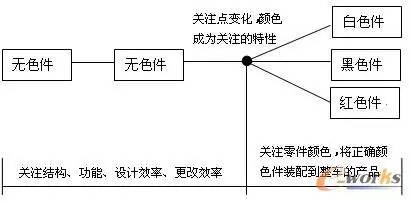

图1 颜色件管理产生的关键是出现了“一对多” 因此我认为,颜色件管理问题产生的根源是由于设计视角与生产视角的差异,加上零件颜色特性的多样性和变化性,带来了的“设计件”与“制造件”之间“一对多”关系。颜色件可定义为因为零件颜色的变化,出现“设计件”与“制造件”之间“一对多”关系的零件。颜色件管理实际上就是提供一种手段,将设计视角下的无色件转换成生产视角下的颜色件,并且保证变更的一致性。在这里,出现“一”是设计效率的要求;出现“多”是实际生产的需要。 我们可以再延伸一下,凡是因为某种原因出现两个不同阶段“一对多”情形的,都会出现类似“颜色件管理”的问题,这种管理实质上是在做视角转换。 颜色件的管理涉及到三个方面,下文将逐个阐述: (1)配色方案管理; (2)无色件到颜色件的解析; (3)颜色件的变更。

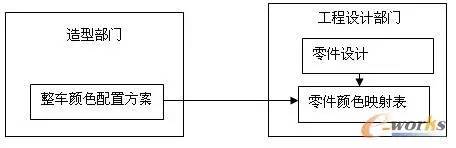

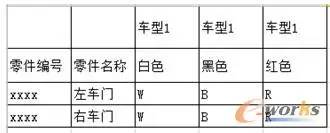

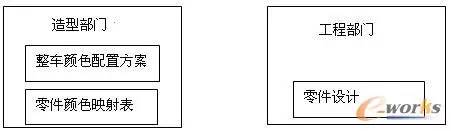

图2 颜色件管理涉及的内容 二 配色方案与颜色件转换 颜色件本身的颜色不是自身决定的,而是受配色方案的影响。配色方案定义了某种产品颜色下各颜色件对应的颜色。 颜色方案实际可理解为一张映射表,将无色件与不同整车颜色下的颜色进行映射。在实际业务过程中,颜色方案不是一个部门完成的,而是造型部门与工程设计部门之间合作的结果。造型部门进行产品风格、造型和色彩设计,确定整车的风格和整体配色,包括覆盖件和内饰,整车的颜色配置决定了各区域零件的颜色。 具体的零件设计是由工程设计部门完成的,包括零件编码的给出。所以最终零件与颜色码的映射的关系维护一般是工程设计部门进行的。

图3 造型部门与工程部门的分工协作

图4 零件颜色映射表的可能格式 这里需要讨论几个问题: 1、零件颜色映射表中,用于标识零件的ID是什么?零件编码还是零件名称,抑或是其他可标记零件的属性? 零件颜色映射表的作用是将无色件转换成颜色件时,通过该表获取无色件对应的颜色码。零件编码是标记零件的唯一ID,按道理零件颜色映射表应该使用零件编码来标识无色件。但是,这里却有其他问题: (1)这意味着零件颜色映射表的维护需要滞后于零件的设计(因为需要零件编码生产后才能维护); (2)若在零件颜色映射表维护完成后,发现零件需要变号,则零件颜色映射表需要随之进行维护。 以上导致零件颜色映射表的维护受制于零件设计工作。因此我认为,使用零件名称进行标识似乎更好一些。因为零件名称相对比较固定,且很少需要生产新的零件名称,只要企业内容遵循统一的名称规范,则使用名称标识完全可以实现准确映射。 另外,使用名称做映射可以使零件颜色映射表维护工作提前,甚至交由造型部门进行。因为使用统一的名称命名无色件,造型人员可以不需要知道新设计的翼子板是什么编号,就可以根据整车配色将翼子板映射到对应的颜色码。若翼子板在设计中发现需要更换编码(当然,可能比较少见),也不需要更改零件颜色映射表。这样,造型部门可以专注于颜色设计和配置,工程人员则关注于零件本身的工程设计,不需要关心颜色。

图5 用零件名称标识后,颜色设计工作可完全交由造型部门 2、什么时候解析? 将无色件通过零件颜色配置表生产颜色件的过程,我姑且称之为“解析”。什么时候进行这种解析? 上文我说过,颜色件管理是因为出现了“一对多”的情形,出现“一”是设计效率的要求;出现“多”时实际生产的需要,是由于两个不同阶段的关注点不同造成的。在设计阶段,工程师更关注零件结构和功能实现,因此可以忽略颜色将零件合并设计;而在生产阶段,生产人员更关注将正确的零件装配到正确的产品上,因此必须将不同颜色的零件区分出来。所以,从“一”到“多”的触发点实际上是关注点的变化。当零件颜色成为重要关注点的时候,也就是解析的时候。

图6 关注点变化的点就是解析点 例如,设计完成后,如果不同的颜色需要选择不同的供应商(红色的件从A供应商采购,白色的件从B供应商采购),则在应该在做供应商布点的时候就应该进行解析;但如果不同的颜色采用同一供应商,则在供应商布点时不应该进行解析。如果这时候解析,则会产生多个颜色件,需要分别进行供应商布点;若供应商变化,则需要对每个颜色件进行更改,影响效率,且容易出现遗漏。如果不解析,则只需要对无色件进行供应商布点,或更改布点就可以了。 因此,实际解析时机取决于实际的业务过程,不可一概而论。但对于解析的时机,建议“宜晚不宜早”。 3、颜色件的编码 颜色件的编码一般为无色件编码加上颜色代码尾缀而成: 颜色件编码=无色件编码+颜色代码 颜色代码需要需要在企业内统一,且保持稳定。当需要进行颜色件解析的时候,根据车型代号和无色件名称,在零件颜色映射表中获取对应的颜色代码,追加到无色件编码后面,形成颜色件编码。这个过程可以人工,或者交系统进行。由系统处理时,业务必须制定一定的校验和异常处理机制,定义在“零件颜色映射表”中查询到颜色代码缺省或者非法代码该如何处理。 三 颜色件的变更 变更是无法避免的。虽然每次变更的原因不尽相同,但变更却可以大致分为两类:改错和改进。 对于改错类型的变更,表示产品存在缺陷,已设计和生产的东西必须无条件纠正。改错类型的变更影响比较负面,应竭力避免。 对于改进类型的变更,表示变更只是产品的发展提升,已设计和生产的东西可以继续使用,在某个生效日期后在转为新的设计。改进类型的变更对产品有积极影响,但应该置于控制之下,或者定期进行。 颜色件的变更可能有三种情形: 1)配色方案变更; 2)无色件变更; 3)颜色件本身变更。 配色方案和无色件变更处于设计和工程阶段,变更会影响到下游生产,属于典型的工程变更;颜色件本身变更处于生产阶段,属于制造变更,一般不会影响到上游。当然,如果从颜色件中发现了无色件的设计问题,则应该反馈到设计部门,启动工程变更。以下对各变更的影响范围进行分析: 1、配色方案和无色件的变更 配色方案和无色件设计处于设计和工程阶段,变更会影响到下游生产,因此下游活动开展的深度直接影响了变更的影响范围: i.若颜色件尚没有生成,零件处于无色件设计阶段,则仅需要更改零件颜色映射表和无色件即可,不影响下游生产制造,此时影响程度最低; ii.若颜色件已经生成,但还没有进入采购或者生产。则需要更改零件颜色映射表和无色件,同时根据零件颜色配置表分析已生产的颜色件清单,查找错误编码的颜色件,修改颜色件编码; iii.若颜色件已经生成,且已经进入采购或生产。则不仅需要更改零件颜色映射表和无色件,根据配置表分析已生产的颜色件清单,查找错误编码的颜色件,还需要进行采购修改和已生产件的重新喷漆。这时影响程度最大,一般会影响正常生产。 对于配色方案和无色件的改进,则没有情况(1)这么复杂。对于配色方案的改进,一般会出现新颜色的车型,业务上只需要更新零件颜色配置表,然后根据新颜色车型创建产品配置。不需要进行大规模更改。 对于无色件改进,则需要对无色件生产新的版本,进行修改发布。在颜色件解析阶段,人工或者系统根据新版本的无色件,对已生成的颜色件进行更新,并设置相应生效日期。对于在制的颜色件一般不需要做特殊处理。 2、颜色件本身的变更 颜色件本身的变化一般在制造环节,属于制造变更,不会影响到上游无色件和零件颜色映射表,因此变更会比较迅速。当然,如果在使用颜色件时发现了设计上的问题,则需要反馈到上游部门,启用工程变更对无色件进行修改。 四 总结 颜色件管理问题的产生是由于设计视角与生产视角的差异,加上零件颜色特性的多样性和变化性,带来了的“设计件”与“制造件”之间“一对多”关系引起的。而颜色件的管理实际就是设计一套方法消除这种“一对多”带来的影响,包括生成需要的颜色件,变更管理,以及如何在效率和一致性上的平衡。颜色件的管理涉及到造型部门,工程设计部门和生产制造部门,是一个合作协同的过程,任何一个环境的纰漏都可能造成颜色件管理失误。本文阐述的内容是基于一般性的思考,实际的管理过程则需要分析实际的业务需要,不可一概而论。文中不足之处,欢迎批评指正。 延伸阅读 更多内容持续更新中,请关注“PLM之神 ”公从号…… 产品创新数字化最权威的微媒体 微信号:PLMgod返回搜狐,查看更多 |

【本文地址】