| 一种16Cr3NiWMoVNbE的渗氮工艺方法与流程 | 您所在的位置:网站首页 › 16cr3niwmovnbe密度 › 一种16Cr3NiWMoVNbE的渗氮工艺方法与流程 |

一种16Cr3NiWMoVNbE的渗氮工艺方法与流程

一种16cr3niwmovnbe的渗氮工艺方法技术领域1.本发明涉及零件处理技术领域,尤其涉及一种16cr3niwmovnbe的渗氮工艺方法。 一种16cr3niwmovnbe的渗氮工艺方法技术领域1.本发明涉及零件处理技术领域,尤其涉及一种16cr3niwmovnbe的渗氮工艺方法。背景技术: 2.渗氮,是在一定温度下一定介质中使氮原子渗入工件表层的化学热处理工艺。常见有液体渗氮、气体渗氮、离子渗氮。传统的气体渗氮是把工件放入密封容器中,通以流动的氨气并加热,保温较长时间后,氨气热分解产生活性氮原子,不断吸附到工件表面,并扩散渗入工件表层内,从而改变表层的化学成分和组织,获得优良的表面性能。如果在渗氮过程中同时渗入碳以促进氮的扩散,则称为氮碳共渗。常用的是气体渗氮和离子渗氮。16cr3niwmovnbe钢是一种新型齿轮钢,在航空发动机上的应用较广泛,该钢具有淬透性高、晶粒长大倾向低等优异的综合性能,其使用温度可达350℃,该钢的研制成功,满足了我国新一代航空发动机对齿轮材料的需求,但目前没有针对该材料的具体渗氮工艺。3.在专利cn201711262674.9中,公开了一种高钴基合金材料零件渗氮方法,先将高钴基合金1cr16co5ni2mo1wvnbn材料经淬火、油冷、回火及空冷制成试样,对试样进行加工,并对试样外表面进行吹砂处理;再将制备的试样在纯氮或纯氨等含氮气氛下进行保温渗氮处理;最后将经过渗氮处理的试样在氩气保护中扩散并保温处理,制备得到渗氮层组织。该发明高钴基合金材料零件渗氮方法,先将高钴基合金材料制备成试样,经过表面处理后,在纯氮或纯氨等含氮气氛下进行保温渗氮处理,渗氮速度高,渗氮层质量高,渗氮层深,渗氮层组织,渗氮面硬度均符合技术要求,该材料经渗氮后具有的高耐磨性可以使其应用于航空发动机的承力结构部件,但该发明不适用于16cr3niwmovnbe。4.在专利cn201910100060.3中,公开了一种fe-ni-cr系高温合金渗氮方法,包括:s1、对fe-ni-cr系高温合金进行渗氮前处理,渗氮前处理的过程包括在1000℃的温度下进行固溶处理,采用油冷的方式冷却,然后分两次进行时效处理,一次时效的温度为850℃,保温3h~5h后随炉冷却到700℃,再在700℃下进行二次时效,保温16h后空冷;s2、将经过渗氮前处理的fe-ni-cr系高温合金加工成试样并对外表面吹砂;s3、将制成的试样在含氮气氛下进行两步法渗氮,第一阶段渗氮处理的温度和分解率较低,第二阶段渗氮处理的温度和分解率较高,通过催渗剂进行催渗,获得渗氮层组织。本发明能够有效提高fe-ni-cr系高温合金的渗氮速度和渗氮质量。5.在专利cn201910983906.2中,公开了一种钛合金表面渗氮工艺。所述方法包括:表面经过预处理的钛合金基体放入真空渗氮装置中,抽真空,将所述真空渗氮装置升温至渗氮温度;所述渗氮温度为400-1300℃;向所述真空渗氮装置内通入氮化气体,氮化0.1-15h,通入惰性气体,冷却至室温,即可在钛合金表面形成氮化钛层;所述氮化气体为体积比为1:0.5的氮气和氩气。本发明所提供的钛合金表面渗氮工艺,可根据钛合金服役的具体要求,在低温和高温下制备不同性能的改性钛合金,其中,氮化钛层的厚度可达到20-200μm,硬度最高可达到2100hv0.5,平均磨损失重为1.67-3.14g,相比基体硬度和耐磨性明显提高。6.在专利cn202110583152.9中,公开了一种钛合金零件表面渗氮处理方法,该方法包括:1)对钛合金零件原材料进行预热处理;2)对经过预热处理的零件原材料进行粗加工得到半成品零件,半成品零件具有待渗氮表面;3)对半成品零件的待渗氮表面进行表面渗氮处理得到渗氮后零件;4)对渗氮后零件进行精加工得到成品零件。本发明解决了现有钛合金零件表面渗氮处理工艺存在的热变形难以控制、质量稳定性差和成品率低等问题,从而显著提高钛合金零件表面渗氮处理的质量稳定性和产品成品率并降低钛合金渗氮成本,有助于极大地推动钛合金零件表面渗氮处理工艺的广泛工程应用。 技术实现要素: 7.本发明的目的在于克服现有技术的不足,提供一种16cr3niwmovnbe的渗氮工艺方法,该方法用于航空发动机16cr3niwmovnbe传动轴、齿类零件的表面渗氮处理,从而解决了相应生产需求。8.本发明的目的是通过以下技术方案来实现的:一种16cr3niwmovnbe的渗氮工艺方法,包括以下步骤:步骤一、将16cr3niwmovnbe材料的零件放入渗氮炉中;步骤二、设置渗氮炉的入炉温度、保温时间和保温温度,并调节炉内压力;步骤三、在渗氮炉内进行冷却处理,零件冷却后从渗氮炉中取出。9.进一步的,所述步骤二中的入炉温度≤150℃。10.进一步的,所述步骤二中的保温温度为:580±5℃。11.进一步的,所述步骤二中的保温时间为:10h~13h。12.进一步的,渗氮炉中的氨气分解率为:50%~60%。13.进一步的,冷却处理是在渗氮后减小氨气流量至保持炉内正压,零件随炉冷却至≤150 ℃时停止供气。14.更进一步的,所述零件为16cr3niwmovnbe材料制成的传动轴或齿类零件。15.更进一步的,渗氮工艺完成后,零件渗氮深度达到0.25mm~0.35mm,渗层硬度hv≥700。16.本发明的有益效果:(1)本发明提出的一种16cr3niwmovnbe的渗氮工艺方法的渗氮工艺稳定,工艺重复连续性强;(2)该渗氮工艺的渗氮时间更短,渗氮效率高;(3)该渗氮工艺的渗层氮含量适中,保证良好脆性的同时,获得良好的耐磨性能;(4)该渗氮工艺额渗层组织优良,无常见渗氮组织缺陷,同时渗层与基体氮含量转接平缓,增强了渗层和基体之间的结合性;(5)目前,针对结构钢渗氮温度多采用500~560℃范围进行,氨气分解率也大多采用最高渗氮效率的25%~50%范围内进行渗氮处理,而本发明将渗氮温度选择在580℃,氨气分解率进行了更加精准的控制在50%~60%范围以内,从而为钢种渗氮提供了一种高渗氮效率的方法,改善了渗氮层硬化层分布状态,获得更加优异的耐磨性能;渗氮层拥有合适的氮含量,从而更加容易的获得良好的渗层组织和渗层脆性。附图说明17.图1是本发明的工艺流程图;图2是本发明的流程图;图3是本发明的流程图。具体实施方式18.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本发明实施例的组件可以以各种不同的配置来布置和设计。因此,以下对在附图中提供的本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。19.实施例一、本实施例中,如图1至图3所示,一种16cr3niwmovnbe的渗氮工艺方法,包括以下步骤:步骤一、将16cr3niwmovnbe材料的零件放入渗氮炉中;步骤二、设置渗氮炉的入炉温度、保温时间和保温温度,并调节炉内压力;步骤三、在渗氮炉内进行冷却处理,零件冷却后从渗氮炉中取出。20.本实施例进一步设置为:所述步骤二中的入炉温度为100℃。21.本实施例进一步设置为:所述步骤二中的保温温度为:575℃。22.本实施例进一步设置为:所述步骤二中的保温时间为9h。23.本实施例进一步设置为:渗氮炉中的氨气分解率为50%。24.本实施例进一步设置为:冷却处理是在渗氮后减小氨气流量至保持炉内正压,零件随炉冷却至100 ℃时停止供气。25.本实施例进一步设置为:所述零件为16cr3niwmovnbe材料制成的传动轴或齿类零件。26.本实施例进一步设置为:渗氮工艺完成后,零件渗氮深度达到0.25mm,渗层硬度hv≥700。27.实施例二、如图1至图3所示,本实施例中公开了一种16cr3niwmovnbe的渗氮工艺方法,包括以下步骤:步骤一、将16cr3niwmovnbe材料的零件放入渗氮炉中;步骤二、设置渗氮炉的入炉温度、保温时间和保温温度,并调节炉内压力;步骤三、在渗氮炉内进行冷却处理,零件冷却后从渗氮炉中取出。28.本实施例进一步设置为:所述步骤二中的入炉温度为110℃。29.本实施例进一步设置为:所述步骤二中的保温温度为578℃。30.本实施例进一步设置为:所述步骤二中的保温时间为10h。31.本实施例进一步设置为:渗氮炉中的氨气分解率为:52%。32.本实施例进一步设置为:冷却处理是在渗氮后减小氨气流量至保持炉内正压,零件随炉冷却至110 ℃时停止供气。33.本实施例进一步设置为:所述零件为16cr3niwmovnbe材料制成的传动轴或齿类零件。34.本实施例进一步设置为:渗氮工艺完成后,零件渗氮深度达到0.27mm,渗层硬度hv≥700。35.实施例三、如图1至图3所示,本实施例中公开了一种16cr3niwmovnbe的渗氮工艺方法,包括以下步骤:步骤一、将16cr3niwmovnbe材料的零件放入渗氮炉中;步骤二、设置渗氮炉的入炉温度、保温时间和保温温度,并调节炉内压力;步骤三、在渗氮炉内进行冷却处理,零件冷却后从渗氮炉中取出。36.本实施例进一步设置为:所述步骤二中的入炉温度为120℃。37.本实施例进一步设置为:所述步骤二中的保温温度为580℃。38.本实施例进一步设置为:所述步骤二中的保温时间为11h。39.本实施例进一步设置为:渗氮炉中的氨气分解率为54%。40.本实施例进一步设置为:冷却处理是在渗氮后减小氨气流量至保持炉内正压,零件随炉冷却至120℃时停止供气。41.本实施例进一步设置为:所述零件为16cr3niwmovnbe材料制成的传动轴或齿类零件。42.本实施例进一步设置为:渗氮工艺完成后,零件渗氮深度达到0.29mm,渗层硬度hv≥700。43.实施例四、如图1至图3所示,本实施例中公开了一种16cr3niwmovnbe的渗氮工艺方法,包括以下步骤:步骤一、将16cr3niwmovnbe材料的零件放入渗氮炉中;步骤二、设置渗氮炉的入炉温度、保温时间和保温温度,并调节炉内压力;步骤三、在渗氮炉内进行冷却处理,零件冷却后从渗氮炉中取出。44.本实施例进一步设置为:所述步骤二中的入炉温度为140℃。45.本实施例进一步设置为:所述步骤二中的保温温度为582℃。46.本实施例进一步设置为:所述步骤二中的保温时间为12h。47.本实施例进一步设置为:渗氮炉中的氨气分解率为56%。48.本实施例进一步设置为:冷却处理是在渗氮后减小氨气流量至保持炉内正压,零件随炉冷却至135 ℃时停止供气。49.本实施例进一步设置为:所述零件为16cr3niwmovnbe材料制成的传动轴或齿类零件。50.本实施例进一步设置为:渗氮工艺完成后,零件渗氮深度达到0.33mm,渗层硬度hv≥700。51.实施例五、如图1至图3所示,本实施例中公开了一种16cr3niwmovnbe的渗氮工艺方法,包括以下步骤:步骤一、将16cr3niwmovnbe材料的零件放入渗氮炉中;步骤二、设置渗氮炉的入炉温度、保温时间和保温温度,并调节炉内压力;步骤三、在渗氮炉内进行冷却处理,零件冷却后从渗氮炉中取出。52.本实施例进一步设置为:所述步骤二中的入炉温度为130℃。53.本实施例进一步设置为:所述步骤二中的保温温度为584℃。54.本实施例进一步设置为:所述步骤二中的保温时间为14h。55.本实施例进一步设置为:渗氮炉中的氨气分解率为58%。56.本实施例进一步设置为:冷却处理是在渗氮后减小氨气流量至保持炉内正压,零件随炉冷却至145 ℃时停止供气。57.本实施例进一步设置为:所述零件为16cr3niwmovnbe材料制成的传动轴或齿类零件。58.本实施例进一步设置为:渗氮工艺完成后,零件渗氮深度达到0.34mm,渗层硬度hv≥700。59.实施例六、如图1至图3所示,本实施例中公开了一种16cr3niwmovnbe的渗氮工艺方法,包括以下步骤:步骤一、将16cr3niwmovnbe材料的零件放入渗氮炉中;步骤二、设置渗氮炉的入炉温度、保温时间和保温温度,并调节炉内压力;步骤三、在渗氮炉内进行冷却处理,零件冷却后从渗氮炉中取出。60.本实施例进一步设置为:所述步骤二中的入炉温度为150℃。61.本实施例进一步设置为:所述步骤二中的保温温度为585℃。62.本实施例进一步设置为:所述步骤二中的保温时间为13h。63.本实施例进一步设置为:渗氮炉中的氨气分解率为60%。64.本实施例进一步设置为:冷却处理是在渗氮后减小氨气流量至保持炉内正压,零件随炉冷却至150 ℃时停止供气。65.本实施例进一步设置为:所述零件为16cr3niwmovnbe材料制成的传动轴或齿类零件。66.本实施例进一步设置为:渗氮工艺完成后,零件渗氮深度达到0.35mm,渗层硬度hv≥700。67.在本发明的描述中,需要说明的是,术语“上”、“下”、“内”、“外”、“左”、“右”等指示的方位或位置关系为基于附图所示的方位或位置关系,或者是该发明产品使用时惯常摆放的方位或位置关系,或者是本领域技术人员惯常理解的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的设备或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”等仅用于区分描述,而不能理解为指示或暗示相对重要性。在本发明的描述中,还需要说明的是,除非另有明确的规定和限定,“设置”、“连接”等术语应做广义理解,例如,“连接”可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接连接,也可以通过中间媒介间接连接,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。 |

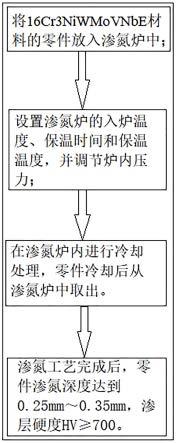

【本文地址】